إنتاج المعالجات الحديثة . رحلة تكنولوجية. ما هو السيليكون ولماذا تُصنع منه رقائق الكمبيوتر؟ مما تتكون شريحة المعالج؟

من المؤكد أن جذور أسلوب حياتنا الرقمي تأتي من أشباه الموصلات، التي مكنت من إنشاء رقائق حوسبة معقدة تعتمد على الترانزستور. يقومون بتخزين ومعالجة البيانات، والتي هي أساس المعالجات الدقيقة الحديثة. تعد أشباه الموصلات، المصنوعة من الرمل اليوم، مكونًا رئيسيًا في كل الأجهزة الإلكترونية تقريبًا، بدءًا من أجهزة الكمبيوتر إلى أجهزة الكمبيوتر المحمولة إلى الهواتف المحمولة. حتى السيارات الآن لا يمكنها الاستغناء عن أشباه الموصلات والإلكترونيات، حيث تتحكم أشباه الموصلات في نظام تكييف الهواء، وعملية حقن الوقود، والإشعال، وفتحة السقف، والمرايا، وحتى نظام التوجيه (BMW Active Steering). اليوم، تقريبا أي جهاز يستهلك الطاقة مبني على أشباه الموصلات.

تعد المعالجات الدقيقة بلا شك من بين منتجات أشباه الموصلات الأكثر تعقيدًا، حيث سيصل عدد الترانزستورات قريبًا إلى مليار ونطاق الوظائف مذهل بالفعل اليوم. سيتم قريبًا إصدار معالجات Core 2 ثنائية النواة وفقًا لتقنية المعالجة 45 نانومتر التي انتهت تقريبًا من Intel، وستحتوي بالفعل على 410 مليون ترانزستور (على الرغم من أن معظمها سيتم استخدامها لذاكرة التخزين المؤقت L2 بسعة 6 ميجابايت). تم تسمية عملية 45 نانومتر على اسم حجم الترانزستور الواحد، والذي أصبح الآن أصغر بحوالي 1000 مرة من قطر شعرة الإنسان. إلى حد ما، هذا هو السبب في أن الإلكترونيات تبدأ في التحكم في كل شيء في حياتنا: حتى عندما كانت أحجام الترانزستورات أكبر، كان إنتاج دوائر دقيقة غير معقدة للغاية رخيصًا جدًا، وكانت ميزانية الترانزستورات كبيرة جدًا.

في مقالتنا سنلقي نظرة على أساسيات تصنيع المعالجات الدقيقة، لكننا سنتطرق أيضًا إلى تاريخ المعالجات وبنيتها وننظر إلى المنتجات المختلفة الموجودة في السوق. يمكنك العثور على الكثير من المعلومات المثيرة للاهتمام على الإنترنت، وبعضها مذكور أدناه.

- ويكيبيديا: المعالجات الدقيقة. تتناول هذه المقالة أنواعًا مختلفة من المعالجات وتوفر روابط للشركات المصنعة وصفحات Wiki إضافية مخصصة للمعالجات.

- ويكيبيديا: المعالجات الدقيقة (الفئة). راجع القسم الخاص بالمعالجات الدقيقة لمزيد من الروابط والمعلومات.

منافسو أجهزة الكمبيوتر: AMD و Intel

يقع المقر الرئيسي لشركة Advanced Micro Devices Inc.، التي تأسست عام 1969، في سانيفيل، كاليفورنيا، ويقع "قلب" شركة Intel، التي تأسست قبل عام واحد فقط، على بعد بضعة كيلومترات في مدينة سانتا كلارا. تمتلك AMD اليوم مصنعين: في أوستن (تكساس، الولايات المتحدة الأمريكية) وفي دريسدن (ألمانيا). ومن المقرر أن يدخل المصنع الجديد حيز التشغيل قريبا. بالإضافة إلى ذلك، تعاونت AMD مع IBM في تطوير وتصنيع تكنولوجيا المعالجات. وبطبيعة الحال، يعد هذا كله جزءًا صغيرًا من حجم شركة Intel، حيث تدير الشركة الرائدة في السوق الآن ما يقرب من 20 مصنعًا في تسعة مواقع. ويستخدم حوالي نصفها لإنتاج المعالجات الدقيقة. لذا، عندما تقارن بين AMD وIntel، تذكر أنك تقارن بين David وGoliath.

تتمتع Intel بميزة لا يمكن إنكارها في شكل قدرة إنتاجية ضخمة. نعم الشركة اليوم هي الرائدة في تنفيذ العمليات التكنولوجية المتقدمة. تتقدم Intel بحوالي عام على AMD في هذا الصدد. ونتيجة لذلك، يمكن لشركة إنتل استخدام المزيد من الترانزستورات والمزيد من ذاكرة التخزين المؤقت في معالجاتها. يتعين على AMD، على عكس Intel، تحسين عمليتها الفنية بأكبر قدر ممكن من الكفاءة من أجل مواكبة منافسيها وإنتاج معالجات لائقة. وبطبيعة الحال، فإن تصميم المعالجات وهندستها المعمارية مختلفان تمامًا، لكن عملية التصنيع الفنية مبنية على نفس المبادئ الأساسية. على الرغم من وجود اختلافات كثيرة فيه بالطبع.

تصنيع المعالجات الدقيقة

يتكون إنتاج المعالجات الدقيقة من مرحلتين مهمتين. الأول هو إنتاج الركيزة، التي تنفذها AMD وIntel في مصانعهما. وهذا يشمل نقل خصائص موصلة إلى الركيزة. المرحلة الثانية هي اختبار الركيزة وتجميع وتعبئة المعالج. وعادة ما يتم إجراء العملية الأخيرة في بلدان أقل تكلفة. إذا نظرت إلى معالجات Intel، فستجد نقشًا يفيد بأن التغليف تم تنفيذه في كوستاريكا وماليزيا والفلبين وما إلى ذلك.

تحاول AMD و Intel اليوم إطلاق منتجات لأقصى عدد من قطاعات السوق، وعلاوة على ذلك، على أساس الحد الأدنى من مجموعة البلورات الممكنة. ومن الأمثلة الرائعة على ذلك خط معالجات Intel Core 2 Duo. هناك ثلاثة معالجات بأسماء رمزية لأسواق مختلفة: Merom لتطبيقات الهاتف المحمول، وConroe لإصدار سطح المكتب، وWoodcrest لإصدار الخادم. تم بناء المعالجات الثلاثة على نفس الأساس التكنولوجي، مما يسمح للشركة المصنعة باتخاذ القرارات في المراحل النهائية من الإنتاج. يمكنك تمكين الميزات أو تعطيلها، ويمنح المستوى الحالي لسرعات الساعة شركة Intel نسبة ممتازة من البلورات القابلة للاستخدام. إذا كان هناك طلب متزايد في السوق على المعالجات المحمولة، فقد تركز إنتل على إطلاق نماذج المقبس 479. إذا زاد الطلب على طرز سطح المكتب، ستقوم الشركة باختبار المقبس 775 والتحقق من صحته وتعبئته، في حين يتم حزم معالجات الخادم للمقبس 771. يتم إنشاء معالجات رباعية النواة: يتم تثبيت شريحتين ثنائي النواة في حزمة واحدة، لذلك نحصل على أربعة مراكز.

كيف يتم إنشاء الرقائق

يتضمن إنتاج الرقائق ترسيب طبقات رقيقة ذات "أنماط" معقدة على ركائز السيليكون. أولاً، يتم إنشاء طبقة عازلة تعمل كبوابة كهربائية. يتم بعد ذلك وضع مادة مقاومة للضوء على الجزء العلوي، وتتم إزالة المناطق غير المرغوب فيها باستخدام الأقنعة والإشعاع عالي الكثافة. عندما تتم إزالة المناطق المشععة، سيتم كشف مناطق ثاني أكسيد السيليكون الموجودة تحتها، والتي تتم إزالتها عن طريق الحفر. بعد ذلك، تتم أيضًا إزالة المادة المقاومة للضوء، ونحصل على بنية معينة على سطح السيليكون. ويتم بعد ذلك إجراء عمليات ليثوغرافية ضوئية إضافية، بمواد مختلفة، حتى يتم الحصول على الهيكل ثلاثي الأبعاد المطلوب. يمكن تطعيم كل طبقة بمادة أو أيونات معينة، مما يؤدي إلى تغيير الخواص الكهربائية. يتم إنشاء النوافذ في كل طبقة بحيث يمكن إجراء التوصيلات المعدنية.

أما بالنسبة لإنتاج الركائز، فيجب تقطيعها من أسطوانة أحادية البلورة إلى "فطائر" رفيعة بحيث يمكن بعد ذلك تقطيعها بسهولة إلى شرائح معالج فردية. في كل خطوة من خطوات الإنتاج، يتم إجراء اختبارات معقدة لتقييم الجودة. تُستخدم المجسات الكهربائية لاختبار كل شريحة على الركيزة. أخيرًا، يتم تقطيع الركيزة إلى نوى فردية، ويتم التخلص على الفور من النوى غير العاملة. اعتمادا على الخصائص، يصبح النواة معالجا أو آخر ويتم تعبئته في حزمة تسهل تثبيت المعالج على اللوحة الأم. تخضع جميع الوحدات الوظيفية لاختبارات ضغط مكثفة.

كل شيء يبدأ بالركائز

تتم الخطوة الأولى في تصنيع المعالجات في غرفة نظيفة. بالمناسبة، من المهم أن نلاحظ أن مثل هذا الإنتاج عالي التقنية يمثل تراكمًا لرأس المال الهائل لكل متر مربع. إن بناء مصنع حديث مزود بجميع المعدات يتكلف بسهولة 2-3 مليار دولار، ويتطلب التشغيل التجريبي للتقنيات الجديدة عدة أشهر. عندها فقط يمكن للمصنع إنتاج المعالجات بكميات كبيرة.

بشكل عام، تتكون عملية تصنيع الرقائق من عدة خطوات لمعالجة الرقاقة. يتضمن ذلك إنشاء الركائز نفسها، والتي سيتم تقطيعها في النهاية إلى بلورات فردية.

يبدأ كل شيء بزراعة بلورة واحدة، حيث يتم دمج بلورة البذرة في حمام من السيليكون المنصهر، والذي يقع فوق نقطة انصهار السيليكون متعدد البلورات مباشرةً. ومن المهم أن تنمو البلورات ببطء (حوالي يوم واحد) للتأكد من ترتيب الذرات بشكل صحيح. يتكون السيليكون متعدد البلورات أو السيليكون غير المتبلور من العديد من البلورات المختلفة، مما يؤدي إلى ظهور هياكل سطحية غير مرغوب فيها ذات خصائص كهربائية سيئة. بمجرد صهر السيليكون، يمكن تطعيمه بمواد أخرى تغير خصائصه الكهربائية. تتم العملية برمتها في غرفة مغلقة بتركيبة هواء خاصة حتى لا يتأكسد السيليكون.

يتم قطع البلورة المفردة إلى "فطائر" باستخدام منشار ثقب الماس، وهو دقيق للغاية ولا يخلق مخالفات كبيرة على سطح الركيزة. وبطبيعة الحال، فإن سطح الركائز لا يزال غير مسطح تماما، لذلك هناك حاجة إلى عمليات إضافية.

أولاً، باستخدام ألواح فولاذية دوارة ومادة كاشطة (مثل أكسيد الألومنيوم)، تتم إزالة طبقة سميكة من الركائز (عملية تسمى اللف). ونتيجة لذلك، يتم التخلص من المخالفات التي تتراوح في الحجم من 0.05 ملم إلى حوالي 0.002 ملم (2000 نانومتر). ثم يجب عليك تقريب حواف كل طبقة دعم، لأن الحواف الحادة يمكن أن تتسبب في تقشر الطبقات. بعد ذلك، يتم استخدام عملية الحفر، عند استخدام مواد كيميائية مختلفة (حمض الهيدروفلوريك، حمض الأسيتيك، حمض النيتريك) يتم تنعيم السطح بحوالي 50 ميكرون. لا يتحلل السطح ماديًا نظرًا لأن العملية برمتها كيميائية بالكامل. فهو يسمح لك بإزالة الأخطاء المتبقية في البنية البلورية، مما يؤدي إلى سطح قريب من المثالي.

الخطوة الأخيرة هي التلميع، الذي يعمل على تنعيم السطح إلى أقصى خشونة تصل إلى 3 نانومتر. يتم التلميع باستخدام خليط من هيدروكسيد الصوديوم والسيليكا الحبيبية.

اليوم، يبلغ قطر رقائق المعالجات الدقيقة 200 مم أو 300 مم، مما يسمح لصانعي الرقائق بإنتاج معالجات متعددة من كل واحدة. وستكون الخطوة التالية هي ركائز 450 ملم، ولكن لا ينبغي لنا أن نتوقع ذلك قبل عام 2013. بشكل عام، كلما زاد قطر الركيزة، كلما أمكن إنتاج رقائق أكثر من نفس الحجم. على سبيل المثال، تنتج رقاقة بحجم 300 ملم أكثر من ضعف عدد المعالجات التي تنتجها رقاقة بحجم 200 ملم.

لقد ذكرنا بالفعل المنشطات، والتي يتم إجراؤها أثناء نمو بلورة واحدة. ولكن يتم إجراء المنشطات باستخدام الركيزة النهائية ولاحقًا أثناء عمليات الطباعة الحجرية الضوئية. يتيح لك ذلك تغيير الخصائص الكهربائية لمناطق وطبقات معينة، وليس البنية البلورية بأكملها

يمكن أن تتم إضافة المنشط من خلال الانتشار. تملأ ذرات المادة المشابهة المساحة الحرة داخل الشبكة البلورية، بين هياكل السيليكون. في بعض الحالات، من الممكن دمج الهيكل الحالي. ويتم الانتشار باستخدام الغازات (النيتروجين والأرجون) أو باستخدام المواد الصلبة أو غيرها من مصادر مادة السبائك.

طريقة أخرى للتطعيم هي زرع الأيونات، وهو مفيد جدًا في تغيير خصائص الركيزة التي تم تطعيمها، حيث يتم إجراء زرع الأيونات في درجات حرارة عادية. ولذلك، فإن الشوائب الموجودة لا تنتشر. يمكنك تطبيق قناع على الركيزة، والذي يسمح لك بمعالجة مناطق معينة فقط. بالطبع، يمكننا التحدث عن زرع الأيونات لفترة طويلة ومناقشة عمق الاختراق، وتفعيل المادة المضافة في درجات حرارة عالية، وتأثيرات القناة، والاختراق في مستويات الأكسيد، وما إلى ذلك، لكن هذا خارج نطاق مقالتنا. يمكن تكرار الإجراء عدة مرات أثناء الإنتاج.

لإنشاء مقاطع من دائرة متكاملة، يتم استخدام عملية الطباعة الحجرية الضوئية. نظرًا لأنه ليس من الضروري تشعيع سطح الركيزة بالكامل، فمن المهم استخدام ما يسمى بالأقنعة التي تنقل الإشعاع عالي الكثافة إلى مناطق معينة فقط. يمكن مقارنة الأقنعة بالسلبيات بالأبيض والأسود. تحتوي الدوائر المتكاملة على طبقات عديدة (20 طبقة أو أكثر)، وكل واحدة منها تحتاج إلى قناع خاص بها.

يتم تطبيق هيكل من طبقة رقيقة من الكروم على سطح لوح زجاج الكوارتز لإنشاء نمط. في هذه الحالة، تقوم الأجهزة باهظة الثمن التي تستخدم شعاع الإلكترون أو الليزر بكتابة بيانات الدائرة المتكاملة اللازمة، مما يؤدي إلى ظهور نمط الكروم على سطح ركيزة الكوارتز. من المهم أن نفهم أن كل تعديل على الدائرة المتكاملة يؤدي إلى الحاجة إلى إنتاج أقنعة جديدة، وبالتالي فإن عملية إجراء التغييرات بأكملها مكلفة للغاية. بالنسبة للمخططات المعقدة للغاية، يستغرق إنشاء الأقنعة وقتًا طويلاً جدًا.

باستخدام الطباعة الحجرية الضوئية، يتم تشكيل الهيكل على ركيزة السيليكون. يتم تكرار العملية عدة مرات حتى يتم إنشاء العديد من الطبقات (أكثر من 20). يمكن أن تتكون الطبقات من مواد مختلفة، وتحتاج أيضًا إلى التفكير من خلال التوصيلات باستخدام الأسلاك المجهرية. يمكن خلط جميع الطبقات.

قبل أن تبدأ عملية الطباعة الحجرية الضوئية، يتم تنظيف الركيزة وتسخينها لإزالة الجزيئات اللزجة والماء. ثم يتم طلاء الركيزة بثاني أكسيد السيليكون باستخدام جهاز خاص. بعد ذلك، يتم تطبيق عامل اقتران على الركيزة، مما يضمن بقاء المادة المقاومة للضوء التي سيتم تطبيقها في الخطوة التالية على الركيزة. يتم تطبيق مادة مقاومة للضوء على منتصف الركيزة، والتي تبدأ بعد ذلك في التدوير بسرعة عالية بحيث يتم توزيع الطبقة بالتساوي على كامل سطح الركيزة. ثم يتم تسخين الركيزة مرة أخرى.

ثم، من خلال القناع، يتم تشعيع الغطاء بالليزر الكمي، والأشعة فوق البنفسجية الصلبة، والأشعة السينية، وأشعة الإلكترونات أو الأيونات - كل هذه المصادر الضوئية أو الطاقة يمكن استخدامها. تُستخدم حزم الإلكترون بشكل أساسي لإنشاء الأقنعة، وتستخدم الأشعة السينية والحزم الأيونية لأغراض البحث، ويهيمن على الإنتاج الصناعي اليوم الأشعة فوق البنفسجية الصلبة وأشعة الليزر الغازية.

تعمل الأشعة فوق البنفسجية الصلبة ذات الطول الموجي 13.5 نانومتر على إشعاع المادة المقاومة للضوء أثناء مرورها عبر القناع.

وقت الإسقاط والتركيز مهمان جدًا لتحقيق النتيجة المرجوة. سيؤدي التركيز الضعيف إلى بقاء جزيئات زائدة من المواد المقاومة للضوء لأن بعض الثقوب الموجودة في القناع لن يتم تشعيعها بشكل صحيح. سيحدث نفس الشيء إذا كان وقت العرض قصيرًا جدًا. بعد ذلك، سيكون هيكل المادة المقاومة للضوء واسعًا جدًا، وستكون المناطق الموجودة أسفل الثقوب مكشوفة بشكل خافت. من ناحية أخرى، يؤدي وقت العرض المفرط إلى إنشاء مساحات كبيرة جدًا أسفل الثقوب وبنية ضيقة جدًا من المواد المقاومة للضوء. كقاعدة عامة، فهي كثيفة العمالة للغاية ويصعب ضبط العملية وتحسينها. سيؤدي التعديل غير الناجح إلى انحرافات خطيرة في موصلات التوصيل.

يؤدي تثبيت العرض الخاص خطوة بخطوة إلى نقل الركيزة إلى الموضع المطلوب. ثم يمكن عرض خط أو قسم واحد، غالبًا ما يتوافق مع شريحة معالج واحدة. قد تؤدي عمليات التثبيت الصغيرة الإضافية إلى إدخال تغييرات إضافية. يمكنهم تصحيح التكنولوجيا الحالية وتحسين العملية الفنية. عادة ما تعمل التركيبات الصغيرة على مساحات أصغر من 1 متر مربع. ملم، بينما تغطي التركيبات التقليدية مساحات أكبر.

تنتقل الركيزة بعد ذلك إلى مرحلة جديدة حيث تتم إزالة المادة المقاومة للضوء الضعيفة، مما يسمح بالوصول إلى ثاني أكسيد السيليكون. هناك عمليات الحفر الرطبة والجافة التي تعالج مناطق ثاني أكسيد السيليكون. تستخدم العمليات الرطبة المركبات الكيميائية، بينما تستخدم العمليات الجافة الغاز. تتضمن عملية منفصلة إزالة المواد المقاومة للضوء المتبقية. غالبًا ما يجمع المصنعون بين الإزالة الرطبة والجافة لضمان إزالة المادة المقاومة للضوء بالكامل. وهذا أمر مهم لأن المادة المقاومة للضوء عضوية وإذا لم يتم إزالتها يمكن أن تسبب عيوبًا في الركيزة. بعد الحفر والتنظيف، يمكنك البدء في فحص الركيزة، والذي يحدث عادة في كل مرحلة مهمة، أو نقل الركيزة إلى دورة الطباعة الحجرية الضوئية الجديدة.

اختبار الركيزة، التجميع، التعبئة والتغليف

يتم اختبار الركائز النهائية فيما يسمى بمنشآت اختبار المسبار. إنهم يعملون مع الركيزة بأكملها. يتم تطبيق نقاط اتصال المسبار على نقاط اتصال كل بلورة، مما يسمح بإجراء الاختبارات الكهربائية. يقوم البرنامج باختبار جميع وظائف كل نواة.

عن طريق القطع، يمكن الحصول على حبات فردية من الركيزة. في الوقت الحالي، حددت منشآت التحكم في المسبار بالفعل البلورات التي تحتوي على أخطاء، لذلك يمكن بعد قطعها فصلها عن البلورات الجيدة. في السابق، تم وضع علامة مادية على البلورات التالفة، ولكن الآن ليست هناك حاجة لذلك، حيث يتم تخزين جميع المعلومات في قاعدة بيانات واحدة.

جبل كريستال

يجب بعد ذلك ربط النواة الوظيفية بحزمة المعالج باستخدام مادة لاصقة.

ثم تحتاج إلى إجراء اتصالات سلكية تربط جهات الاتصال أو أرجل العبوة والكريستال نفسه. يمكن استخدام وصلات الذهب أو الألومنيوم أو النحاس.

تستخدم معظم المعالجات الحديثة العبوات البلاستيكية مع موزع الحرارة.

عادةً ما يتم تغليف القلب بالسيراميك أو البلاستيك لمنع التلف. تم تجهيز المعالجات الحديثة بما يسمى بموزع الحرارة، والذي يوفر حماية إضافية للرقاقة، بالإضافة إلى سطح اتصال أكبر مع المبرد.

اختبار وحدة المعالجة المركزية

تتضمن المرحلة الأخيرة اختبار المعالج، والذي يتم في درجات حرارة مرتفعة، وفقًا لمواصفات المعالج. يتم تثبيت المعالج تلقائيًا في مقبس الاختبار، وبعد ذلك يتم تحليل جميع الوظائف الضرورية.

الأشياء الكبيرة تبدأ صغيرة. هذا البيان ينطبق على أشياء كثيرة، ولكن في هذا المقال سنتحدث عن صناعة المعالجات الدقيقة، والتي يتم إدخالها في مجموعة واسعة من الأجهزة المنزلية التي تحيط بك، من الهواتف الذكية إلى الثلاجات.

تحضير المواد الخام

تُولد رقائق الكمبيوتر ذات البنية الأكثر تعقيدًا، والقادرة على إجراء حسابات فورية، في بوتقات ضخمة من زجاج الكوارتز مملوءة حتى أسنانها بالرمل الذي خضع لعملية تنظيف متعددة المراحل.بادئ ذي بدء، يتم الحصول على السيليكون "التقني" من الرمال المجمعة في بعض المحاجر عن طريق إضافة الكربون إلى المعدن عند درجة حرارة عالية. يصل السيليكون الناتج إلى درجة نقاء 98%، لكنه لا يزال غير مناسب تمامًا لتطبيقات الإلكترونيات ويتطلب معالجة إضافية بالكلور ليصبح "سيليكونًا إلكترونيًا". خلال سلسلة من التفاعلات الكيميائية مع الكلور، يتم تصنيع السيليكون حرفيًا من جديد، والتخلص من آخر آثار الشوائب.

فقط بعد ذلك يتم وضع البوتقة التي تحتوي على أنقى السيليكون الإلكتروني في فرن مغلق مملوء بالأرجون. بالطبع، سيكون من الممكن ضخ الهواء منه، لكن خلق فراغ مثالي على الأرض أمر صعب للغاية، إن لم يكن مستحيلاً، ومن وجهة نظر كيميائية، يعطي الأرجون نفس التأثير تقريبًا. يحل هذا الغاز الخامل محل الأكسجين، ويحمي التركيبة من الأكسدة، ولا يتفاعل بأي شكل من الأشكال مع السيليكون الموجود في البوتقة.

فقط بعد ذلك تصل حرارة الرمال السابقة إلى 1420 درجة مئوية، أي 6 درجات فقط فوق نقطة انصهارها. ويستخدم سخان الجرافيت لهذا الغرض. يرجع اختيار المادة، كما في حالة بوتقة الكوارتز، إلى حقيقة أن الجرافيت لا يتفاعل مع السيليكون، وبالتالي لا يمكن أن يلوث مادة المعالج المستقبلي.

يتم إنزال بلورة بذور السيليكون الرفيعة، بحجم وشكل قلم الرصاص، في بوتقة ساخنة. يجب أن تبدأ عملية التبلور. يمكن إنتاج ما يلي في المنزل بمحلول الملح أو السكر أو حامض الستريك أو كبريتات النحاس على سبيل المثال. يبدأ محلول التبريد بالتبلور حول نقطة البذرة، مكونًا شبكة جزيئية مثالية. هكذا تنمو بلورات الملح، وهكذا ينمو السيليكون.

تُرفع بلورة بذور السيليكون تدريجياً من البوتقة، بسرعة تبلغ حوالي ملليمتر ونصف في الدقيقة، ومعها ترتفع البلورة المفردة النامية من المحلول. نمو البلورات بطيء ويستغرق في المتوسط 26 ساعة لكل بوتقة، لذلك يتم الإنتاج على مدار الساعة.

خلال هذا الوقت، يتم تشكيل "الكرة" - بلورة أسطوانية صلبة يبلغ قطرها 300 ملم، ويصل طولها إلى 1-2 متر ووزنها حوالي 100 كيلوغرام. إذا نظرت إليها تحت التكبير العالي، فسترى بنية صارمة - شبكة بلورية مثالية من ذرات السيليكون، متجانسة تماما في جميع أنحاء الحجم بأكمله.

البلورة قوية جدًا بحيث يمكن دعم وزنها بخيط يبلغ قطره 3 ملم فقط. لذلك، يتم سحب قطعة العمل النهائية للمعالجات من البوتقة بواسطة نفس بلورة البذور.

ومع ذلك، يتم التعامل مع الكرة بعناية أكبر من المزهرية العتيقة؛ ويمكن للكريستال أن يتحمل أحمال الشد الهائلة، ولكنه هش للغاية.

بعد الفحص الكيميائي والأشعة السينية للتأكد من نقاء البلورة وصحة الشبكة الجزيئية، يتم وضع قطعة العمل في آلة قطع السيليكون. تقوم بتقطيع البلورة إلى رقائق يبلغ سمكها حوالي 1 ملم باستخدام منشار سلكي مطلي بالألماس.

وبطبيعة الحال، فإنه لا يأتي دون ضرر. بغض النظر عن مدى حدة المنشار، بعد القطع، تظل العيوب المجهرية على سطح اللوحات. لذا فإن التقطيع يتبعه خطوة تلميع.

ولكن حتى بعد معالجتها في آلة طحن قوية، لا تزال رقائق السيليكون غير ناعمة بدرجة كافية لاستخدامها في إنتاج الرقائق الدقيقة. ولذلك، يتم تكرار التلميع مرارا وتكرارا باستخدام الكواشف الكيميائية.

![]()

والنتيجة هي سطح تشبه المرآة ورق الصنفرة الخشن بالمقارنة به. مثل هذه اللوحة، دون فواصل أو عيوب دقيقة، تصبح الأساس لملايين الأجهزة الإلكترونية الدقيقة التي تشكل دائرة كهربائية دقيقة. بعد تنظيفها من الغبار، يتم إرسال أقراص السيليكون، والتي تسمى عادة "الرقائق" أو "الرقائق"، إلى غرفة نظيفة في حاويات مغلقة.

في غرفة نظيفة

في عام 1958، تمكن مخترع الدائرة المتكاملة، جاك كيربي، من تحقيق اختراق من خلال وضع ترانزستور واحد على دائرته. في الوقت الحاضر، تجاوز عدد العناصر المنطقية للمعالج الدقيق المليار ويستمر في التضاعف كل عامين وفقًا لقانون مور.

ويشكل العمل باستخدام مثل هذه الأجزاء المجهرية تحديًا خطيرًا لمصنعي الرقائق، حيث إن ذرة واحدة من الغبار يمكن أن تدمر منتجًا مستقبليًا. ولذلك فإن الورش التي تبلغ مساحتها بضعة آلاف متر مربع معزولة تمامًا عن العالم الخارجي ومجهزة بأنظمة متطورة لتنقية الهواء وتكييف الهواء، مما يجعلها أنظف 10000 مرة من جناح الجراحة.

جميع المتخصصين الذين يعملون في مثل هذه الغرفة النظيفة لا يحافظون على العقم فحسب، بل يرتدون أيضًا بدلات واقية مصنوعة من مواد مضادة للكهرباء الساكنة، وأقنعة، وقفازات. ومع ذلك، وعلى الرغم من كل الاحتياطات اللازمة للحد من مخاطر العيوب، تحاول شركات تصنيع المعالجات أتمتة أكبر قدر ممكن من العمل المنجز في الغرفة النظيفة من خلال الاستعانة بمصادر خارجية للروبوتات الصناعية.

![]()

تم وضع عملية تصنيع المعالجات على الحزام الناقل. يتم تسليم "wayfer" بسلاسة تامة في صندوق مغلق، ويمر عبر 400-500 عملية تكنولوجية ويغادر ورشة العمل بعد بضعة أشهر فقط في شكل شريحة دقيقة جاهزة.

يتضمن إنشاء شريحة دقيقة من "الرقاقة" بناء سلسلة تكنولوجية معقدة للغاية، والتي لا توجد طريقة لوصفها بالتفصيل بسبب القيود المفروضة على حجم المقالة. وحتى لو لم تكن هذه الشركات موجودة، فإن شركات مثل Intel وAMD ليست في عجلة من أمرها لمشاركة أسرار إنتاجها. في أقسام التصميم بالشركات، يتم تصميم مخططات معقدة ثلاثية الأبعاد للترتيب النسبي لعناصر المعالج - طبولوجيا الرقائق. إنها تمثل تراكمًا متعدد المستويات للعناصر، والتي تنقسم إلى طبقات ويتم ترسيبها طبقة بعد طبقة على ركيزة من السيليكون. من المستحيل بالطبع القيام بذلك يدويًا، فالعملية حساسة للغاية، والعناصر صغيرة جدًا، بحجم نانومتر حرفيًا.

معالجات إنتل من الجيل الثامن، والمعروفة باسم Coffee Lake، مرصعة بترانزستورات 14 نانومتر، وأعلنت AMD عن الجيل الثاني من معالجات AMD Ryzen، التي تحمل الاسم الرمزي Pinnacle Ridge، والمبنية على عناصر 12 نانومتر. تم أيضًا بناء أحدث بطاقات الفيديو NVIDIA ذات بنية Volta الأساسية على تقنية 12 نانومتر. النظام الموجود على شريحة Qualcomm Snapdragon 835 أصغر حجمًا - 10 نانومتر فقط. من الممكن تقليل حجم العناصر الوظيفية للمعالج باستمرار وبالتالي زيادة أدائه بفضل تحسين تقنية تسمى الطباعة الحجرية الضوئية.

وبشكل عام يمكن وصف هذه العملية على النحو التالي:

أولاً، يتم طلاء رقاقة السيليكون بقاعدة - المادة التي ستكون جزءًا من الدائرة المستقبلية، ثم يتم تطبيق كاشف كيميائي حساس للضوء في الأعلى بطبقة متساوية. هذا التكوين سوف يقوم بكل العمل، لكن النقطة ستأتي لاحقا.

أولاً، يتم استخراج تصميم المعالج التفصيلي الخاضع لحراسة مشددة من أرشيفات الشركة. يتم تقديم طبقتها السفلية على شكل صورة سلبية ويتم نقلها إلى قناع ضوئي - وهي لوحة واقية تعمل مثل الاستنسل. إنها أكبر بكثير من الشريحة، لذلك يتم تركيز الضوء الذي يمر عبرها باستخدام نظام معقد من العدسات، مما يقلل الصورة المعروضة إلى الحجم المطلوب.

في تلك الأماكن التي لا يصل فيها الضوء إلى السيليكون، تظل الرقاقة دون مساس؛ وفي المناطق المضيئة، تبدأ تفاعلًا في الكاشف الكيميائي، مما يؤدي إلى تغيير خصائصه. ثم سيتم معالجة المعالج المستقبلي بتركيبة أخرى، وسوف تذوب هذه المناطق، ولم يتبق سوى تلك المناطق التي لم يتم كشفها. أنها تشكل العناصر المنطقية الموصلة للمعالج.

بعد ذلك، سيتم تطبيق طبقة عازلة على الرقاقة وستتم إضافة مكونات معالج جديدة في الأعلى، مرة أخرى باستخدام الطباعة الحجرية الضوئية.

يتم تسخين بعض الطبقات، وبعضها يتعرض للبلازما المتأينة، والبعض الآخر مطلي بالمعدن. يغير كل نوع من أنواع المعالجة خصائص الطبقة وينشئ ببطء قطعة من اللغز تشكل نموذج شريحة محددًا. والنتيجة هي نوع من كعكة الطبقات، حيث كل طبقة لها وظيفتها الخاصة وهي مترابطة بطريقة معقدة من خلال "مسارات" ذرات النحاس، التي تترسب على ركيزة السيليكون من محلول كبريتات النحاس، ويمرر تيار كهربائي من خلالها. هو - هي.

هذه هي المرحلة النهائية من المعالجة، وبعدها يتم فحص الرقائق الدقيقة للتأكد من أدائها الوظيفي. ورغم كل الاحتياطات وأيام عديدة من الجهد، فإن نسبة الخلل لا تزال مرتفعة. ستقوم الروبوتات باختيار وقطع رقائق فعالة بنسبة 100% فقط من رقاقة السيليكون.

وسيتم فرزها حسب كفاءة الطاقة، والتيار، وترددات التشغيل القصوى، مع إعطاء تسميات مختلفة، وبيعها في نهاية المطاف بأسعار مختلفة.

اللمسات الأخيرة

في طريقهم إلى العملاء، يغادر المعالجون الغرفة النظيفة ويتم إرسالهم إلى خط التجميع، حيث يتم لصق الشريحة النهائية على مربع يسمى الركيزة. يتم لحام البلورة بها في فرن خاص عند درجة حرارة 360 درجة مئوية.

ثم يتم تغطية الشريحة بغطاء. إنه يعمل على حماية السيليكون الذي لا يزال هشًا من التلف وإزالة الحرارة منه. ربما تتخيل ذلك جيدًا، سيتم ضغط قاعدة نظام التبريد، سواء كان مبردًا أو مبادلًا حراريًا لنظام تبريد المياه، على الغطاء. وهذه المرحلة لا تقل أهمية عن المرحلة السابقة. بعد كل شيء، يعتمد استقرار وسرعة عملها والحد الأقصى للأداء المستقبلي إلى حد كبير على مدى كفاءة غطاء المعالج في إزالة الحرارة من الشريحة.

كانت معالجات Intel القديمة ملحومة حرفيًا بأغطية توزيع الحرارة. ومع ذلك، فإن أحدث الأجيال من الرقائق الخاصة تحصل على حشية واجهة حرارية بين البلورة والغطاء ويتم تبريدها بشكل أسوأ، الأمر الذي يزعج بشدة عشاق أجهزة الكمبيوتر الذين يرغبون في تحقيق أقصى استفادة من مشترياتهم. لقد وصل الأمر إلى النقطة التي يقومون فيها "بفروة الرأس" للمعالجات - حيث يقومون بإزالة موزع الحرارة منها بشكل مستقل واستبدال الواجهة الحرارية بأخرى أكثر كفاءة. لكن دعونا لا نشتت انتباهنا بحيل رفع تردد التشغيل، لأن المعالج ليس جاهزًا بعد.

المرحلة النهائية هي إنشاء اتصالات كهربائية تربط المعالج الدقيق باللوحة الأم للكمبيوتر. عادةً ما يتم تصنيع أسطوانات القصدير لهذا الغرض، ما يسمى بـ "أرجل" المعالج، والتي يتم لصقها أولاً ثم لحامها بالركيزة، حيث يتم توفير الأماكن لها مسبقًا. بالنسبة للرقائق الدقيقة التي تحتوي على عدد كبير من الاتصالات، يتم استخدام كرات القصدير الصغيرة في بعض الأحيان بدلاً من الأرجل، لأنها أقوى وأكثر موثوقية، ولكن في الآونة الأخيرة بدأ التخلي عنها لصالح منصات الاتصال البسيطة.

يتم غسل الرقاقة الدقيقة المكتملة في محلول من الماء ومذيب لإزالة التدفق الزائد والأوساخ، ثم يتم إجراء فحص نهائي لجودة العمل المنجز. يمكن أن تتراوح هذه الاختبارات من اختبارات إجهاد الأداء، كما هو الحال في غرفة نظيفة، إلى اختبارات أكثر شدة. وبالتالي، فإن الرقائق المعدة للعمل في ظروف قاسية، على سبيل المثال، في الصناعات الفضائية والعسكرية، يتم وضعها مختومة في أغلفة خزفية ويتم اختبارها بشكل متكرر في درجات حرارة قصوى في غرف مفرغة.

بعد ذلك، اعتمادًا على الغرض من المعالج الدقيق، يتم إرساله مباشرة إلى أيدي العملاء، ثم إلى مآخذ اللوحة الأم، أو إلى مصانع أخرى، حيث ستأخذ بلورة سيليكون صغيرة مكانها على لوحة الكمبيوتر لبطاقة الفيديو، مساحة القمر الصناعي، أو الثلاجة الذكية، أو ربما ينتهي الأمر في علبة الهاتف الذكي.

يعد إنتاج الدوائر الدقيقة أمرًا صعبًا للغاية، وإغلاق هذا السوق تمليه في المقام الأول ميزات تقنية الطباعة الضوئية المهيمنة اليوم. يتم إسقاط الدوائر الإلكترونية المجهرية على رقاقة السيليكون من خلال الأقنعة الضوئية، والتي يمكن أن تصل تكلفة كل منها إلى 200 ألف دولار، وفي الوقت نفسه، يلزم ما لا يقل عن 50 قناعًا من هذا النوع لصنع شريحة واحدة. أضف إلى ذلك تكلفة "التجربة والخطأ" عند تطوير نماذج جديدة، وسوف تفهم أن الشركات الكبيرة جدًا هي وحدها القادرة على إنتاج المعالجات بكميات كبيرة جدًا.

ما الذي يجب أن تفعله المختبرات العلمية والشركات الناشئة ذات التقنية العالية التي تحتاج إلى تصميمات غير قياسية؟ فماذا ينبغي لنا أن نفعل بالنسبة للمؤسسة العسكرية، التي تعتبر شراء المعالجات من "عدو محتمل" أمراً غير لائق، بعبارة ملطفة؟

قمنا بزيارة موقع الإنتاج الروسي لشركة Mapper الهولندية، والذي بفضله يمكن أن يتوقف إنتاج الدوائر الدقيقة عن كونه نصيبًا من الكواكب السماوية ويتحول إلى نشاط مجرد بشر. حسنا، أو بسيطة تقريبا. هنا، على أراضي تكنوبوليس موسكو، وبدعم مالي من شركة Rusnano، يتم إنتاج مكون رئيسي لتقنية Mapper - النظام الإلكتروني البصري.

ومع ذلك، قبل فهم الفروق الدقيقة في الطباعة الحجرية بدون قناع من Mapper، يجدر بنا أن نتذكر أساسيات الطباعة الحجرية الضوئية التقليدية.

ضوء أخرق

يمكن أن يحتوي معالج Intel Core i7 الحديث على حوالي 2 مليار ترانزستور (حسب الطراز)، يبلغ حجم كل منها 14 نانومتر. سعياً وراء قوة الحوسبة، يقوم المصنعون سنوياً بتقليل حجم الترانزستورات وزيادة عددها. يمكن اعتبار الحد التكنولوجي المحتمل في هذا السباق 5 نانومتر: في مثل هذه المسافات تبدأ التأثيرات الكمومية في الظهور، والتي بسببها يمكن للإلكترونات الموجودة في الخلايا المجاورة أن تتصرف بشكل غير متوقع.

ولترسيب هياكل أشباه الموصلات المجهرية على رقاقة السيليكون، يستخدمون عملية مشابهة لاستخدام المكبر الفوتوغرافي. إلا إذا كان هدفه هو العكس، وهو جعل الصورة صغيرة قدر الإمكان. اللوحة (أو الفيلم الواقي) مغطاة بمادة مقاومة للضوء - وهي مادة بوليمر حساسة للضوء تغير خصائصها عند تشعيعها بالضوء. يتم تعريض نمط الرقاقة المطلوبة لمقاوم الضوء من خلال قناع وعدسة تجميع. عادة ما تكون الرقائق المطبوعة أصغر بأربع مرات من الأقنعة.

تحتوي المواد مثل السيليكون أو الجرمانيوم على أربعة إلكترونات في مستوى الطاقة الخارجي. إنها تشكل بلورات جميلة تشبه المعدن. ولكنها، على عكس المعدن، لا توصل الكهرباء: فجميع إلكتروناتها مرتبطة بروابط تساهمية قوية ولا يمكنها التحرك. لكن كل شيء يتغير إذا أضفت إليها القليل من النجاسة المانحة من مادة ذات خمسة إلكترونات في المستوى الخارجي (الفوسفور أو الزرنيخ). ترتبط أربعة إلكترونات بالسيليكون، ويترك إلكترونًا واحدًا حرًا. يعتبر السيليكون ذو الشوائب المانحة (النوع n) موصلًا جيدًا. إذا قمت بإضافة شوائب متقبلة من مادة تحتوي على ثلاثة إلكترونات على المستوى الخارجي (البورون، الإنديوم) إلى السيليكون، فإن "الثقوب" تتشكل بطريقة مماثلة، وهي نظير افتراضي لشحنة موجبة. في هذه الحالة، نحن نتحدث عن أشباه الموصلات من النوع p. من خلال توصيل الموصلات من النوع p و n، نحصل على الصمام الثنائي - وهو جهاز شبه موصل يمرر التيار في اتجاه واحد فقط. تمنحنا تركيبة p-n-p أو n-p-n ترانزستورًا - يتدفق التيار من خلاله فقط في حالة تطبيق جهد معين على الموصل المركزي.

تحتوي المواد مثل السيليكون أو الجرمانيوم على أربعة إلكترونات في مستوى الطاقة الخارجي. إنها تشكل بلورات جميلة تشبه المعدن. ولكنها، على عكس المعدن، لا توصل الكهرباء: فجميع إلكتروناتها مرتبطة بروابط تساهمية قوية ولا يمكنها التحرك. لكن كل شيء يتغير إذا أضفت إليها القليل من النجاسة المانحة من مادة ذات خمسة إلكترونات في المستوى الخارجي (الفوسفور أو الزرنيخ). ترتبط أربعة إلكترونات بالسيليكون، ويترك إلكترونًا واحدًا حرًا. يعتبر السيليكون ذو الشوائب المانحة (النوع n) موصلًا جيدًا. إذا قمت بإضافة شوائب متقبلة من مادة تحتوي على ثلاثة إلكترونات على المستوى الخارجي (البورون، الإنديوم) إلى السيليكون، فإن "الثقوب" تتشكل بطريقة مماثلة، وهي نظير افتراضي لشحنة موجبة. في هذه الحالة، نحن نتحدث عن أشباه الموصلات من النوع p. من خلال توصيل الموصلات من النوع p و n، نحصل على الصمام الثنائي - وهو جهاز شبه موصل يمرر التيار في اتجاه واحد فقط. تمنحنا تركيبة p-n-p أو n-p-n ترانزستورًا - يتدفق التيار من خلاله فقط في حالة تطبيق جهد معين على الموصل المركزي.

يقوم حيود الضوء بإجراء تعديلاته الخاصة على هذه العملية: ينكسر الشعاع الذي يمر عبر فتحات القناع قليلاً، وبدلاً من نقطة واحدة، تنكشف سلسلة من الدوائر متحدة المركز، كما لو كان من حجر تم إلقاؤه في حوض سباحة. . ولحسن الحظ، فإن الحيود يرتبط عكسيا بالطول الموجي، وهو ما يستفيد منه المهندسون باستخدام الأشعة فوق البنفسجية ذات الطول الموجي 195 نانومتر. لماذا لا أقل؟ كل ما في الأمر أن الموجة الأقصر لن تنكسر بواسطة العدسة المجمعة، وسوف تمر الأشعة دون التركيز. من المستحيل أيضًا زيادة قدرة العدسة على التجميع - فالانحراف الكروي لن يسمح بذلك: فكل شعاع سوف يمر عبر المحور البصري عند نقطته الخاصة، مما يؤدي إلى تعطيل التركيز.

الحد الأقصى لعرض الكفاف الذي يمكن تصويره باستخدام الطباعة الحجرية الضوئية هو 70 نانومتر. تتم طباعة الرقائق ذات الدقة العالية في عدة خطوات: يتم تطبيق حدود 70 نانومتر، ويتم حفر الدائرة، ثم يتم كشف الجزء التالي من خلال قناع جديد.

يجري حاليًا تطوير تقنية الطباعة الحجرية الضوئية العميقة فوق البنفسجية، باستخدام ضوء بطول موجي أقصى يبلغ حوالي 13.5 نانومتر. تتضمن هذه التقنية استخدام مرايا مفرغة ومتعددة الطبقات مع انعكاس يعتمد على التداخل بين الطبقات. لن يكون القناع أيضًا عنصرًا شفافًا، بل عنصرًا عاكسًا. المرايا خالية من ظاهرة الانكسار، لذا يمكنها العمل مع الضوء مهما كان طوله الموجي. لكن في الوقت الحالي هذا مجرد مفهوم يمكن استخدامه في المستقبل.

كيف تصنع المعالجات اليوم

رقاقة سيليكون مستديرة مصقولة تمامًا يبلغ قطرها 30 سم ومغطاة بطبقة رقيقة من مقاوم الضوء. تساعد قوة الطرد المركزي على توزيع مقاوم الضوء بالتساوي.

تتعرض الدائرة المستقبلية لمقاوم الضوء من خلال قناع. تتكرر هذه العملية عدة مرات لأنه يتم إنتاج العديد من الرقائق من رقاقة واحدة.

يصبح جزء مقاوم الضوء الذي تعرض للأشعة فوق البنفسجية قابلاً للذوبان ويمكن إزالته بسهولة باستخدام المواد الكيميائية.

مناطق رقاقة السيليكون غير المحمية بمقاوم الضوء تكون محفورة كيميائيًا. في مكانها، تتشكل المنخفضات.

يتم تطبيق طبقة من مقاوم الضوء مرة أخرى على الرقاقة. هذه المرة، يكشف التعريض تلك المناطق التي ستتعرض للقصف الأيوني.

وتحت تأثير المجال الكهربائي، تتسارع أيونات الشوائب إلى سرعات تزيد عن 300 ألف كيلومتر في الساعة وتخترق السيليكون، مما يمنحه خصائص شبه الموصل.

بعد إزالة مقاوم الضوء المتبقي، تبقى الترانزستورات النهائية على الرقاقة. يتم تطبيق طبقة عازلة في الأعلى، حيث يتم حفر فتحات التلامس باستخدام نفس التقنية.

يتم وضع اللوحة في محلول كبريتات النحاس ويتم تطبيق طبقة موصلة عليها باستخدام التحليل الكهربائي. ثم تتم إزالة الطبقة بأكملها عن طريق الطحن، ولكن تبقى جهات الاتصال في الثقوب.

يتم توصيل جهات الاتصال بواسطة شبكة متعددة الطوابق من "الأسلاك" المعدنية. يمكن أن يصل عدد "الطوابق" إلى 20، ويسمى مخطط الأسلاك الشامل ببنية المعالج.

الآن فقط يتم تقطيع اللوحة إلى العديد من الرقائق الفردية. يتم اختبار كل "بلورة" ثم يتم تثبيتها على لوحة بها جهات اتصال ومغطاة بغطاء مشعاع فضي.

13.000 تلفزيون

بديل للطباعة الحجرية الضوئية هو الطباعة الحجرية الكهربائية، عندما لا يتم التعرض للضوء، ولكن عن طريق الإلكترونات، وليس عن طريق مقاومة الضوء، ولكن عن طريق المقاومة الكهربائية. يتم تركيز شعاع الإلكترون بسهولة إلى نقطة ذات حجم صغير يصل إلى 1 نانومتر. تشبه هذه التقنية أنبوب أشعة الكاثود الموجود على التلفاز: حيث يتم انحراف تيار مركّز من الإلكترونات بواسطة ملفات التحكم، مما يرسم صورة على رقاقة السيليكون.

وحتى وقت قريب لم تكن هذه التقنية قادرة على منافسة الطريقة التقليدية بسبب سرعتها المنخفضة. لكي تتفاعل المقاومة الكهربائية مع الإشعاع، يجب أن تقبل عددًا معينًا من الإلكترونات لكل وحدة مساحة، بحيث يمكن لشعاع واحد أن يعرض في أفضل الأحوال 1 سم 2 / ساعة. وهذا مقبول للطلبات الفردية من المختبرات، ولكنه لا ينطبق على الصناعة.

لسوء الحظ، من المستحيل حل المشكلة عن طريق زيادة طاقة الشعاع: فالشحنات المتشابهة تتنافر، لذا مع زيادة التيار، يصبح شعاع الإلكترون أوسع. ولكن يمكنك زيادة عدد الأشعة عن طريق تعريض عدة مناطق في نفس الوقت. وإذا كان عددها 13000، كما هو الحال في تقنية Mapper، فمن الممكن، وفقا للحسابات، طباعة عشر شرائح كاملة في الساعة.

وبطبيعة الحال، سيكون من المستحيل الجمع بين 13000 أنبوب أشعة كاثود في جهاز واحد. في حالة Mapper، يتم توجيه الإشعاع من المصدر إلى عدسة ميزاء، والتي تشكل شعاعًا متوازيًا واسعًا من الإلكترونات. تقف في طريقها مصفوفة فتحة، والتي تحولها إلى 13000 شعاع فردي. تمر الحزم عبر المصفوفة الفارغة - وهي رقاقة سيليكون بها 13000 ثقب. يوجد قطب انحراف بالقرب من كل منهم. وإذا تم تطبيق تيار عليه، فإن الإلكترونات "تخطئ" ثقبها ويتم إيقاف تشغيل أحد الحزم البالغ عددها 13000.

بعد تمرير الفراغات، يتم توجيه الأشعة إلى مصفوفة من المنحرفات، كل منها يمكن أن يحرف شعاعها بضعة ميكرونات إلى اليمين أو اليسار بالنسبة لحركة اللوحة (وبالتالي فإن مخطط الخرائط لا يزال يشبه 13000 أنبوب صور). وأخيرًا، يتم تركيز كل شعاع بشكل أكبر بواسطة عدسات ميكرولية خاصة به ثم يتم توجيهه إلى مقاوم كهربائي. حتى الآن، تم اختبار تقنية Mapper في معهد أبحاث الإلكترونيات الدقيقة الفرنسي CEA-Leti وفي TSMC، التي تنتج المعالجات الدقيقة للاعبين الرائدين في السوق (بما في ذلك Apple iPhone 6S). ويتم تصنيع المكونات الرئيسية للنظام، بما في ذلك العدسات الإلكترونية المصنوعة من السيليكون، في مصنع موسكو.

وتَعِد تكنولوجيا Mapper بآفاق جديدة ليس فقط لمختبرات الأبحاث والإنتاج على نطاق صغير (بما في ذلك الإنتاج العسكري)، بل وأيضاً للاعبين الكبار. حاليًا، لاختبار النماذج الأولية للمعالجات الجديدة، من الضروري عمل نفس أقنعة الصور تمامًا مثل الإنتاج الضخم. إن القدرة على إنشاء نماذج أولية للدوائر بسرعة نسبية لا تعد فقط بتخفيض تكاليف التطوير، بل أيضًا بتسريع التقدم في هذا المجال. وهو ما يفيد في النهاية المستهلك الشامل للإلكترونيات، أي نحن جميعًا.

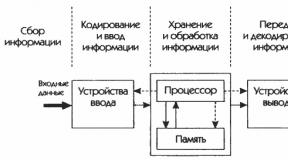

وحدة المعالجة المركزيةهذا هو قلب أي جهاز كمبيوتر حديث. أي معالج دقيق هو في الأساس دائرة متكاملة كبيرة توجد عليها الترانزستورات. من خلال تمرير التيار الكهربائي، تتيح لك الترانزستورات إنشاء حسابات منطقية ثنائية (تشغيل - إيقاف). تعتمد المعالجات الحديثة على تقنية 45 نانومتر. 45 نانومتر (نانومتر) هو حجم ترانزستور واحد موجود على رقاقة المعالج. حتى وقت قريب، كانت تقنية 90 نانومتر تستخدم بشكل رئيسي.

وتصنع الرقائق من السيليكون، وهو ثاني أكبر رواسب في القشرة الأرضية.

يتم الحصول على السيليكون عن طريق المعالجة الكيميائية، وتنقيته من الشوائب. بعد ذلك، يبدأون في إذابته، ليشكلوا أسطوانة من السيليكون يبلغ قطرها 300 ملم. يتم بعد ذلك تقطيع هذه الأسطوانة إلى ألواح بخيط ماسي. سمك كل لوحة حوالي 1 ملم. للتأكد من أن اللوحة لها سطح مثالي، بعد قطعها بخيط، يتم صقلها بآلة طحن خاصة.

بعد ذلك، يصبح سطح رقاقة السيليكون أملسًا تمامًا. بالمناسبة، أعلنت العديد من شركات التصنيع بالفعل عن إمكانية العمل بألواح مقاس 450 مم. كلما كان السطح أكبر، زاد عدد الترانزستورات التي يجب استيعابها، وزاد أداء المعالج.

وحدة المعالجة المركزيةيتكون من رقاقة سيليكون يوجد على سطحها ما يصل إلى تسع طبقات من الترانزستورات، مفصولة بطبقات أكسيد للعزل.

تطوير تكنولوجيا المعالجات

اكتشف جوردون مور، أحد مؤسسي شركة إنتل، إحدى الشركات الرائدة في إنتاج المعالجات في العالم، في عام 1965، بناءً على ملاحظاته، قانونًا تظهر بموجبه نماذج جديدة من المعالجات والرقائق على فترات زمنية متساوية. يتزايد عدد الترانزستورات في المعالجات مرتين تقريبًا خلال عامين. منذ أربعين عاما، ظل قانون جوردون مور يعمل دون تحريف. أصبح تطوير التقنيات المستقبلية قاب قوسين أو أدنى - فهناك بالفعل نماذج أولية عاملة تعتمد على تقنيات إنتاج المعالجات 32 نانومتر و 22 نانومتر. حتى منتصف عام 2004، اعتمدت قوة المعالج في المقام الأول على تردد المعالج، ولكن منذ عام 2005، توقف تردد المعالج عمليا عن النمو. ظهرت تقنية معالجات جديدة متعددة النواة. وهذا يعني أنه يتم إنشاء العديد من نوى المعالج بتردد ساعة متساوٍ، وأثناء التشغيل يتم تلخيص قوة النوى. وهذا يزيد من قوة المعالج الإجمالية.

أدناه يمكنك مشاهدة فيديو حول إنتاج المعالجات.

قد يبدو هذا سؤالًا غبيًا يمكن الإجابة عليه بجملة واحدة: السيليكون هو العنصر الرابع عشر في الجدول الدوري. ومع ذلك، فإن السيليكون هو الأكثر ذكرًا على مواقع الإلكترونيات الإلكترونية لأنه ليس فقط المكون الرئيسي لمعظم مواد البناء، ولكنه أيضًا الأساس لمعالجات الكمبيوتر الحديثة، بل والمرشح الأرجح ليكون لبنة بناء "حياة خالية من الكربون". "ماذا يفعل السيليكون؟

السيليكون كمادة بناء

بعد الأكسجين، يعد السيليكون العنصر الأكثر شيوعًا في القشرة الأرضية، ولكن ليس من السهل العثور عليه، لأنه لا يتم العثور عليه أبدًا في شكله النقي. الأكثر شيوعا في الطبيعة هو سيليكات SiO4 أو ثاني أكسيد السيليكون SiO2. السيليكون هو أيضا المكون الرئيسي للرمل. الفلسبار والجرانيت والكوارتز - تعتمد جميعها على مركب من السيليكون والأكسجين.

![]()

تتمتع مركبات السيليكون بمجموعة واسعة من الخصائص المفيدة، ويرجع ذلك أساسًا إلى قدرتها على ربط الذرات الأخرى معًا بإحكام شديد في هياكل معقدة. السيليكات المختلفة، مثل سيليكات الكالسيوم، هي المكون الرئيسي للأسمنت، والموثق الرئيسي للخرسانة وحتى الجص. تستخدم بعض مواد السيليكات في صناعة السيراميك وبالطبع الزجاج. بالإضافة إلى ذلك، تتم إضافة السيليكون إلى مواد مثل الحديد الزهر لجعل السبيكة أكثر متانة.

ونعم، السيليكون هو أيضًا المكون الهيكلي الرئيسي لمادة السيليكون الاصطناعية، ولهذا السبب غالبًا ما يتم الخلط بين السيليكون والسيليكون. ومن الأمثلة الشهيرة على ذلك وادي السيليكون، وهو في الواقع سيليكون.

السيليكون كشريحة كمبيوتر

عند اختيار مادة لقاعدة ترانزستورات الكمبيوتر، كانت المقاومة عاملاً رئيسيًا. تتمتع الموصلات بمقاومة منخفضة وتوصيل التيار بسهولة شديدة، بينما تمنع العوازل التيار بسبب مقاومتها العالية. يجب أن يجمع الترانزستور بين كلا الخاصيتين.

السيليكون ليس مادة أشباه الموصلات الوحيدة على وجه الأرض، بل إنه ليس حتى أفضل أشباه الموصلات. ومع ذلك، فهو متاح على نطاق واسع. ليس من الصعب الحصول عليه وسهل العمل معه. والأهم من ذلك أن العلماء وجدوا طريقة موثوقة لإنتاج بلورات مرتبة منه. هذه البلورات هي بالنسبة للسيليكون مثل الماس بالنسبة للماس.

يعد بناء بلورات مثالية أحد الجوانب الأساسية لتصنيع شرائح الكمبيوتر. يتم بعد ذلك تقطيع هذه الرقائق إلى شرائح رقيقة، ونقشها وتصنيعها، وتمر بمئات العمليات قبل أن تصبح معالجات تجارية. من الممكن صنع ترانزستورات أفضل من الكربون أو مواد غريبة مثل الجرمانيوم، لكن أياً منها لن يسمح بإعادة إنشاء مثل هذا الإنتاج على نطاق واسع - على الأقل حتى الآن.

حاليًا، يتم إنشاء بلورات السيليكون في أسطوانات بحجم 300 مم، لكن الأبحاث تقترب بسرعة من 450 مم. وهذا من شأنه أن يخفض تكاليف الإنتاج مع الحفاظ على معدل النمو في السرعة. ماذا بعد ذلك؟ من المحتمل أننا سنضطر أخيرًا إلى التخلص من السيليكون لصالح مادة أكثر تقدمًا - وهي أخبار جيدة للتقدم، ولكنها بالتأكيد أخبار سيئة لمحفظتك.

السيليكون كحياة خارج كوكب الأرض

![]()

يتم طرح عبارة "الحياة الكربونية" في كثير من الأحيان، ولكن ماذا تعني؟ وهذا يعني أن الجزيئات الهيكلية الرئيسية لجسمنا (البروتينات، والأحماض الأمينية، والأحماض النووية، والأحماض الدهنية، وما إلى ذلك) مبنية على أساس ذرات الكربون. يحدث هذا لأن الكربون يمكن أن يكون رباعي التكافؤ. يمكن للأكسجين أن يشكل رابطتين كيميائيتين مستقرتين في نفس الوقت، والنيتروجين ثلاثة فقط، لكن الكربون يمكنه أن يحمل ما يصل إلى أربع ذرات مختلفة في وقت واحد. وهذا أساس قوي لبناء الجزيئات وتطور الحياة.

لأن الجدول الدوري مرتب بحيث تكون العناصر الموجودة في العمود الرأسي لها خصائص كيميائية متشابهة - ويوجد السيليكون أسفل الكربون مباشرةً. ولهذا السبب يركز العديد من المنظرين على "حياة السيليكون"، وإحدى الحجج لصالحهم هي حقيقة أن السيليكون رباعي التكافؤ أيضًا.

وبطبيعة الحال، نظرا لوجود السيليكون على الأرض أكثر بكثير من الكربون، فلا بد أن يكون هناك سبب وجيه وراء بناء الحياة العضوية على الكربون. وهنا علينا أن نعود مرة أخرى إلى الجدول الدوري. العناصر التي تكون أقل عموديًا تحتوي على نوى أثقل وأغلفة إلكترونية أكبر، لذا فإن حجم السيليكون يجعله أقل ملاءمة للمهام الدقيقة مثل بناء الحمض النووي. وبالتالي، في جزء آخر من الكون، من الممكن نظريًا تطوير كائن حي قائم على السيليكون، ولكن من غير المرجح أن يحدث هذا على كوكبنا.

سوف يظل السيليكون في الأخبار لفترة طويلة قادمة، لأنه حتى لو حلت بعض العناصر محله كأساس للحوسبة الحاسوبية، فسوف يمر وقت طويل قبل اكتمال التحول. بالإضافة إلى ذلك، هناك مجالات أخرى لتطبيقها، ومن الممكن أن يتم إيجاد طرق جديدة لاستخدام هذه المادة. في جميع الاحتمالات، سيظل السيليكون أحد المواد الرئيسية في العالم المادي للنشاط البشري.