Producción de procesadores modernos. Excursión tecnológica. ¿Qué es el silicio y por qué se fabrican con él los chips de ordenador? ¿En qué consiste un chip de procesador?

Las raíces de nuestro estilo de vida digital definitivamente provienen de los semiconductores, que han permitido la creación de complejos chips informáticos basados en transistores. Almacenan y procesan datos, que es la base de los microprocesadores modernos. Los semiconductores, que hoy en día se fabrican a partir de arena, son un componente clave en casi todos los dispositivos electrónicos, desde ordenadores hasta portátiles y teléfonos móviles. Ahora ni siquiera los automóviles pueden prescindir de los semiconductores y la electrónica, ya que los semiconductores controlan el sistema de aire acondicionado, el proceso de inyección de combustible, el encendido, el techo corredizo, los espejos e incluso la dirección (BMW Active Steering). Hoy en día, casi cualquier dispositivo que consuma energía está construido sobre semiconductores.

Los microprocesadores se encuentran sin duda entre los productos semiconductores más complejos: el número de transistores pronto alcanzará los mil millones y la gama de funciones ya es sorprendente en la actualidad. Los procesadores Core 2 de doble núcleo pronto se lanzarán con la tecnología de proceso de 45 nm casi terminada de Intel y ya contendrán 410 millones de transistores (aunque la mayoría de ellos se usarán para el caché L2 de 6 MB). El proceso de 45 nm lleva el nombre del tamaño de un solo transistor, que ahora es aproximadamente 1.000 veces más pequeño que el diámetro de un cabello humano. Hasta cierto punto, esta es la razón por la que la electrónica comienza a controlar todo en nuestras vidas: incluso cuando los tamaños de los transistores eran mayores, era muy barato producir microcircuitos no muy complejos, el presupuesto para los transistores era muy grande.

En nuestro artículo veremos los conceptos básicos de la fabricación de microprocesadores, pero también abordaremos la historia de los procesadores, la arquitectura y veremos los diferentes productos del mercado. Puede encontrar mucha información interesante en Internet, parte de la cual se enumera a continuación.

- Wikipedia: microprocesador. Este artículo cubre diferentes tipos de procesadores y proporciona enlaces a fabricantes y páginas Wiki adicionales dedicadas a los procesadores.

- Wikipedia: Microprocesadores (Categoría). Consulte la sección sobre microprocesadores para obtener aún más enlaces e información.

Competidores de PC: AMD e Intel

La sede de Advanced Micro Devices Inc., fundada en 1969, está situada en Sunnyvale, California, y el “corazón” de Intel, fundado apenas un año antes, se encuentra a pocos kilómetros de distancia, en la ciudad de Santa Clara. AMD tiene hoy dos fábricas: en Austin (Texas, EE. UU.) y en Dresde (Alemania). La nueva planta entrará en funcionamiento próximamente. Además, AMD ha unido fuerzas con IBM en el desarrollo y fabricación de tecnología de procesadores. Por supuesto, todo esto es una fracción del tamaño de Intel, ya que el líder del mercado ahora opera cerca de 20 fábricas en nueve ubicaciones. Aproximadamente la mitad de ellos se utilizan para producir microprocesadores. Entonces, cuando compares AMD e Intel, recuerda que estás comparando a David y Goliat.

Intel tiene una ventaja innegable en forma de enorme capacidad de producción. Sí, la empresa hoy es líder en la implementación de procesos tecnológicos avanzados. Intel está aproximadamente un año por delante de AMD en este sentido. Como resultado, Intel puede utilizar más transistores y más caché en sus procesadores. AMD, a diferencia de Intel, tiene que optimizar su proceso técnico de la manera más eficiente posible para mantenerse al día con sus competidores y producir procesadores decentes. Por supuesto, el diseño de los procesadores y su arquitectura son muy diferentes, pero el proceso técnico de fabricación se basa en los mismos principios básicos. Aunque, por supuesto, existen muchas diferencias.

Fabricación de microprocesadores

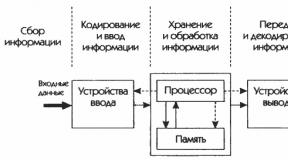

La producción de microprocesadores consta de dos etapas importantes. La primera es la producción del sustrato, que AMD e Intel realizan en sus fábricas. Esto incluye impartir propiedades conductoras al sustrato. La segunda etapa es la prueba del sustrato, el montaje y el embalaje del procesador. Esta última operación suele realizarse en países menos costosos. Si observa los procesadores Intel, encontrará una inscripción que indica que el embalaje se realizó en Costa Rica, Malasia, Filipinas, etc.

AMD e Intel hoy intentan lanzar productos para el máximo número de segmentos de mercado y, además, basados en la mínima gama posible de cristales. Un gran ejemplo es la línea de procesadores Intel Core 2 Duo. Hay tres procesadores con nombres en clave para diferentes mercados: Merom para aplicaciones móviles, Conroe para la versión de escritorio, Woodcrest para la versión de servidor. Los tres procesadores se basan en la misma base tecnológica, lo que permite al fabricante tomar decisiones en las etapas finales de producción. Puede habilitar o deshabilitar funciones, y el nivel actual de velocidades de reloj le da a Intel un excelente porcentaje de cristales utilizables. Si hay una mayor demanda en el mercado de procesadores móviles, Intel puede centrarse en lanzar modelos Socket 479. Si aumenta la demanda de modelos de escritorio, la empresa probará, validará y empaquetará matrices para Socket 775, mientras que los procesadores de servidor se empaquetarán para Socket 771. Se están creando procesadores de cuatro núcleos: se instalan dos chips de doble núcleo en un paquete, por lo que obtenemos cuatro núcleos.

Cómo se crean los chips

La producción de chips implica depositar capas delgadas con “patrones” complejos sobre sustratos de silicio. En primer lugar se crea una capa aislante que actúa como portón eléctrico. Luego se aplica material fotorresistente encima y las áreas no deseadas se eliminan mediante máscaras e irradiación de alta intensidad. Cuando se eliminan las áreas irradiadas, quedarán expuestas áreas de dióxido de silicio debajo, que se elimina mediante grabado. Posteriormente se retira también el material fotorresistente y obtenemos una determinada estructura en la superficie del silicio. Luego se realizan procesos de fotolitografía adicionales, con diferentes materiales, hasta obtener la estructura tridimensional deseada. Cada capa se puede dopar con una sustancia o iones específicos, cambiando las propiedades eléctricas. Se crean ventanas en cada capa para que se puedan realizar conexiones metálicas.

En cuanto a la producción de sustratos, deben cortarse a partir de un monocristal de un solo cilindro en finas “panqueques” para que luego puedan cortarse fácilmente en chips de procesador individuales. En cada paso de la producción, se realizan pruebas complejas para evaluar la calidad. Se utilizan sondas eléctricas para probar cada chip en el sustrato. Finalmente, el sustrato se corta en núcleos individuales y los núcleos que no funcionan se eliminan inmediatamente. Dependiendo de las características, el núcleo se convierte en uno u otro procesador y se empaqueta en un paquete que facilita la instalación del procesador en la placa base. Todas las unidades funcionales se someten a intensas pruebas de estrés.

Todo empieza con los sustratos.

El primer paso en la fabricación de procesadores se realiza en una sala limpia. Por cierto, es importante señalar que una producción de alta tecnología representa una acumulación de capital enorme por metro cuadrado. La construcción de una planta moderna con todo el equipamiento cuesta fácilmente entre 2 y 3 mil millones de dólares, y las pruebas de nuevas tecnologías requieren varios meses. Sólo entonces la planta podrá producir procesadores en masa.

En general, el proceso de fabricación de chips consta de varios pasos de procesamiento de obleas. Esto incluye la creación de los propios sustratos, que eventualmente se cortarán en cristales individuales.

Todo comienza con el crecimiento de un monocristal, para lo cual se incrusta un cristal semilla en un baño de silicio fundido, que se encuentra justo por encima del punto de fusión del silicio policristalino. Es importante que los cristales crezcan lentamente (aproximadamente un día) para garantizar que los átomos estén dispuestos correctamente. El silicio policristalino o amorfo está formado por muchos cristales diferentes, lo que dará lugar a la aparición de estructuras superficiales indeseables con propiedades eléctricas deficientes. Una vez fundido el silicio, se puede dopar con otras sustancias que cambian sus propiedades eléctricas. Todo el proceso se realiza en una sala sellada con una composición de aire especial para que el silicio no se oxide.

El monocristal se corta en “panqueques” utilizando una sierra perforadora de diamante, que es muy precisa y no crea grandes irregularidades en la superficie del sustrato. Por supuesto, la superficie de los sustratos aún no es perfectamente plana, por lo que se requieren operaciones adicionales.

Primero, utilizando placas de acero giratorias y un material abrasivo (como óxido de aluminio), se elimina una capa gruesa de los sustratos (un proceso llamado lapeado). Como resultado, se eliminan irregularidades que varían en tamaño desde 0,05 mm hasta aproximadamente 0,002 mm (2000 nm). Luego debes redondear los bordes de cada respaldo, ya que los bordes afilados pueden hacer que las capas se despeguen. A continuación, se utiliza un proceso de grabado; cuando se utilizan diversos productos químicos (ácido fluorhídrico, ácido acético, ácido nítrico), la superficie se alisa aproximadamente 50 micrones. La superficie no se degrada físicamente ya que todo el proceso es completamente químico. Le permite eliminar errores restantes en la estructura cristalina, lo que da como resultado una superficie cercana a la ideal.

El último paso es el pulido, que alisa la superficie hasta una rugosidad máxima de 3 nm. El pulido se realiza utilizando una mezcla de hidróxido de sodio y sílice granulada.

Hoy en día, las obleas de microprocesadores tienen 200 mm o 300 mm de diámetro, lo que permite a los fabricantes de chips producir múltiples procesadores a partir de cada una. El siguiente paso serán los sustratos de 450 mm, pero no deberíamos esperarlos antes de 2013. En general, cuanto mayor sea el diámetro del sustrato, más virutas del mismo tamaño se podrán producir. Una oblea de 300 mm, por ejemplo, produce más del doble de procesadores que una oblea de 200 mm.

Ya hemos mencionado el dopaje, que se realiza durante el crecimiento de un monocristal. Pero el dopaje se realiza tanto con el sustrato terminado como posteriormente durante los procesos de fotolitografía. Esto le permite cambiar las propiedades eléctricas de ciertas áreas y capas, y no de toda la estructura cristalina.

La adición del dopante puede ocurrir mediante difusión. Los átomos del dopante llenan el espacio libre dentro de la red cristalina, entre las estructuras de silicio. En algunos casos, es posible alear la estructura existente. La difusión se lleva a cabo utilizando gases (nitrógeno y argón) o utilizando sólidos u otras fuentes de sustancia aleante.

Otro método de dopaje es la implantación de iones, que es muy útil para cambiar las propiedades del sustrato que ha sido dopado, ya que la implantación de iones se realiza a temperaturas normales. Por tanto, las impurezas existentes no se difunden. Puede aplicar una máscara al sustrato, lo que le permitirá procesar solo ciertas áreas. Por supuesto, podemos hablar durante mucho tiempo sobre la implantación de iones y discutir la profundidad de penetración, la activación del aditivo a altas temperaturas, los efectos de canal, la penetración en los niveles de óxido, etc., pero esto está fuera del alcance de nuestro artículo. El procedimiento se puede repetir varias veces durante la producción.

Para crear secciones de un circuito integrado se utiliza un proceso de fotolitografía. Dado que no es necesario irradiar toda la superficie del sustrato, es importante utilizar las denominadas máscaras que transmiten radiación de alta intensidad sólo a determinadas zonas. Las máscaras se pueden comparar con negativos en blanco y negro. Los circuitos integrados tienen muchas capas (20 o más) y cada una de ellas requiere su propia máscara.

Se aplica una estructura de fina película de cromo a la superficie de una placa de vidrio de cuarzo para crear un patrón. En este caso, instrumentos costosos que utilizan un haz de electrones o un láser escriben los datos necesarios del circuito integrado, lo que da como resultado un patrón de cromo en la superficie de un sustrato de cuarzo. Es importante entender que cada modificación de un circuito integrado conlleva la necesidad de producir nuevas máscaras, por lo que todo el proceso de realización de cambios es muy costoso. Para esquemas muy complejos, se necesita mucho tiempo para crear máscaras.

Mediante fotolitografía, se forma una estructura sobre un sustrato de silicio. El proceso se repite varias veces hasta que se crean muchas capas (más de 20). Las capas pueden estar hechas de diferentes materiales y también es necesario pensar en las conexiones con cables microscópicos. Todas las capas se pueden alear.

Antes de que comience el proceso de fotolitografía, el sustrato se limpia y se calienta para eliminar las partículas pegajosas y el agua. A continuación, el sustrato se recubre con dióxido de silicio mediante un dispositivo especial. A continuación, se aplica un agente de acoplamiento al sustrato, lo que garantiza que el material fotorresistente que se aplicará en el siguiente paso permanezca en el sustrato. Se aplica material fotorresistente en el centro del sustrato, que luego comienza a girar a alta velocidad para que la capa se distribuya uniformemente por toda la superficie del sustrato. A continuación se vuelve a calentar el sustrato.

Luego, a través de la máscara, la cubierta se irradia con un láser cuántico, fuerte radiación ultravioleta, rayos X, haces de electrones o iones; todas estas fuentes de luz o energía se pueden utilizar. Los haces de electrones se utilizan principalmente para crear máscaras, los rayos X y los haces de iones se utilizan con fines de investigación, y hoy en día la producción industrial está dominada por la fuerte radiación ultravioleta y los láseres de gas.

La intensa radiación UV con una longitud de onda de 13,5 nm irradia el material fotorresistente a su paso a través de la máscara.

El tiempo de proyección y el enfoque son muy importantes para lograr el resultado deseado. Un enfoque deficiente dará como resultado un exceso de partículas de material fotorresistente porque algunos de los orificios de la máscara no se irradiarán adecuadamente. Lo mismo ocurrirá si el tiempo de proyección es demasiado corto. Entonces la estructura del material fotorresistente será demasiado ancha y las áreas debajo de los agujeros quedarán subexpuestas. Por otra parte, un tiempo de proyección excesivo crea áreas demasiado grandes bajo los agujeros y una estructura de material fotorresistente demasiado estrecha. Por regla general, es muy laborioso y difícil ajustar y optimizar el proceso. Un ajuste incorrecto provocará graves desviaciones en los conductores de conexión.

Una instalación especial de proyección paso a paso mueve el sustrato a la posición deseada. Luego se puede proyectar una línea o una sección, que generalmente corresponde a un chip de procesador. Las microinstalaciones adicionales pueden introducir cambios adicionales. Pueden depurar la tecnología existente y optimizar el proceso técnico. Las microinstalaciones suelen trabajar en superficies inferiores a 1 metro cuadrado. mm, mientras que las instalaciones convencionales cubren áreas más grandes.

Luego, el sustrato pasa a una nueva etapa donde se elimina el material fotorresistente debilitado, permitiendo el acceso al dióxido de silicio. Existen procesos de grabado húmedo y seco que tratan áreas de dióxido de silicio. Los procesos húmedos utilizan compuestos químicos, mientras que los procesos secos utilizan gas. Un proceso separado implica la eliminación del material fotorresistente residual. Los fabricantes suelen combinar la eliminación en seco y en húmedo para garantizar que el material fotorresistente se elimine por completo. Esto es importante porque el material fotorresistente es orgánico y si no se elimina puede provocar defectos en el sustrato. Después del grabado y la limpieza, puede comenzar a inspeccionar el sustrato, lo que suele ocurrir en cada etapa importante, o transferir el sustrato a un nuevo ciclo de fotolitografía.

Pruebas de sustrato, montaje, embalaje.

Los sustratos acabados se prueban en las llamadas instalaciones de prueba de sonda. Trabajan con todo el sustrato. Se aplican contactos de sonda a los contactos de cada cristal, lo que permite realizar pruebas eléctricas. El software prueba todas las funciones de cada núcleo.

Al cortar, se pueden obtener granos individuales del sustrato. De momento, las instalaciones de control de sondas ya han identificado qué cristales contienen errores, para que tras el corte puedan separarse de los buenos. Anteriormente, los cristales dañados se marcaban físicamente, pero ahora no es necesario, toda la información se almacena en una única base de datos.

montura de cristal

Luego, el núcleo funcional debe unirse al paquete del procesador utilizando material adhesivo.

Luego, debe realizar conexiones de cables que conecten los contactos o patas del paquete y el cristal mismo. Se pueden utilizar conexiones de oro, aluminio o cobre.

La mayoría de los procesadores modernos utilizan envases de plástico con un disipador de calor.

Normalmente, el núcleo está recubierto de cerámica o plástico para evitar daños. Los procesadores modernos están equipados con el llamado disipador de calor, que proporciona protección adicional al chip, así como una mayor superficie de contacto con el refrigerador.

pruebas de CPU

La última etapa consiste en probar el procesador, lo que se realiza a temperaturas elevadas, de acuerdo con las especificaciones del procesador. El procesador se instala automáticamente en el zócalo de prueba, tras lo cual se analizan todas las funciones necesarias.

Las cosas grandes empiezan con algo pequeño. Esta afirmación es cierta para muchas cosas, pero en este artículo hablaremos sobre la fabricación de microprocesadores, que se encuentran en una amplia variedad de electrodomésticos que lo rodean, desde teléfonos inteligentes hasta refrigeradores.

Preparación de materias primas.

Los chips de computadora de la estructura más compleja, capaces de realizar cálculos instantáneos, nacen en enormes crisoles de vidrio de cuarzo llenos hasta el borde con arena que ha sido sometida a una limpieza en varias etapas.En primer lugar, el silicio "técnico" se obtiene de la arena recogida en alguna cantera añadiendo carbono al mineral a alta temperatura. El silicio resultante alcanza una pureza del 98%, pero sigue siendo completamente inadecuado para aplicaciones electrónicas y requiere un tratamiento adicional con cloro para convertirse en "silicio electrónico". Durante una cascada de reacciones químicas con cloro, el silicio se sintetiza literalmente de nuevo, eliminando los últimos rastros de impurezas.

Sólo después de esto se coloca el crisol con el silicio electrónico más puro en un horno sellado lleno de argón. Por supuesto, sería posible bombear el aire, pero crear un vacío perfecto en la Tierra es muy difícil, si no imposible, y desde un punto de vista químico, el argón produce casi el mismo efecto. Este gas inerte reemplaza al oxígeno, protege la composición de la oxidación y no reacciona de ninguna manera con el silicio en el crisol.

Sólo después la arena antigua se calienta hasta 1420 grados centígrados, lo que supone sólo 6 grados por encima de su punto de fusión. Para ello se utiliza un calentador de grafito. La elección del material, como en el caso del crisol de cuarzo, se debe a que el grafito no reacciona con el silicio y, por tanto, no puede contaminar el material del futuro procesador.

Un fino cristal semilla de silicio, del tamaño y forma de un lápiz, se introduce en un crisol calentado. Debería iniciar el proceso de cristalización. Lo siguiente se puede reproducir en casa con una solución de sal, azúcar, ácido cítrico o, por ejemplo, sulfato de cobre. La solución refrigerante comienza a cristalizar alrededor del punto de semilla, formando una red molecular ideal. Así crecen los cristales de sal y así crece el silicio.

El cristal semilla de silicio se levanta gradualmente del crisol, a una velocidad de aproximadamente un milímetro y medio por minuto, y con él el monocristal creciente se eleva de la solución. El crecimiento de los cristales es lento y tarda una media de 26 horas por crisol, por lo que la producción se realiza las 24 horas del día.

Durante este tiempo, se forma una "bola": un cristal cilíndrico sólido con un diámetro de 300 milímetros, una longitud de hasta 1-2 metros y un peso de unos 100 kilogramos. Si lo miras con gran aumento, verás una estructura estricta: una red cristalina ideal de átomos de silicio, completamente homogénea en todo el volumen.

El cristal es tan fuerte que su peso puede soportarse mediante un hilo de sólo 3 milímetros de diámetro. Entonces, la pieza de trabajo terminada para los procesadores se saca del crisol con el mismo cristal semilla.

Sin embargo, la bola se maneja con más cuidado que un jarrón antiguo; el cristal puede soportar enormes cargas de tracción, pero es extremadamente frágil.

Después de un examen químico y de rayos X para verificar la pureza del cristal y la corrección de la red molecular, la pieza de trabajo se coloca en una máquina cortadora de silicio. Corta el cristal en obleas de aproximadamente 1 milímetro de espesor usando una sierra de hilo recubierta de diamante.

Por supuesto, no viene sin daños. No importa cuán afilada esté la sierra, después del corte quedan defectos microscópicos en la superficie de las placas. Entonces, al corte le sigue un paso de pulido.

Pero incluso después de ser procesadas en una potente máquina trituradora, las obleas de silicio aún no son lo suficientemente lisas para ser utilizadas en la producción de microchips. Por tanto, el pulido se repite una y otra vez utilizando reactivos químicos.

![]()

El resultado es una superficie en comparación con la cual el espejo parece papel de lija grueso. Una placa de este tipo, sin roturas ni microdefectos, se convierte en la base de millones de dispositivos microelectrónicos que forman un microcircuito. Limpiados del polvo, los discos de silicio, comúnmente llamados "obleas" u "obleas", se envían a una sala limpia en contenedores sellados.

en una habitación limpia

En 1958, el inventor del circuito integrado, Jack Kirby, logró lograr un gran avance al colocar un solo transistor en su circuito. Hoy en día, el número de elementos lógicos de microprocesadores ha superado los mil millones y continúa duplicándose cada dos años de acuerdo con la ley de Moore.

Trabajar con piezas tan microscópicas plantea un serio desafío para los fabricantes de chips, ya que incluso una sola mota de polvo puede destruir un producto futuro. Por lo tanto, los talleres con una superficie de un par de miles de metros cuadrados están completamente aislados del mundo exterior y equipados con sofisticados sistemas de purificación de aire y aire acondicionado, lo que los hace 10.000 veces más limpios que una sala quirúrgica.

Todos los especialistas que trabajan en una sala tan limpia no solo mantienen la esterilidad, sino que también usan trajes protectores hechos de materiales antiestáticos, máscaras y guantes. Y, sin embargo, a pesar de todas las precauciones para reducir el riesgo de defectos, las empresas de fabricación de procesadores están tratando de automatizar la mayor parte posible del trabajo realizado en la sala limpia subcontratándolo a robots industriales.

![]()

El proceso de fabricación de procesadores se ha puesto en la cinta transportadora. Entregado en una caja sellada, un “wayfer” perfectamente liso pasa por 400-500 operaciones tecnológicas y sale del taller solo unos meses después en forma de un microchip terminado.

Crear un microchip a partir de una “oblea” implica construir una cadena tecnológica muy compleja, que no es posible describir en detalle debido a las limitaciones del volumen del artículo. Incluso si no existieran, empresas como Intel y AMD no tienen prisa por compartir sus secretos de producción. En los departamentos de diseño de las empresas, se diseñan diagramas tridimensionales complejos de la disposición relativa de los elementos del procesador: topologías de chips. Representan una acumulación de elementos de varios niveles, que se divide en capas y se deposita capa por capa sobre un sustrato de silicio. Hacer esto manualmente, por supuesto, es imposible, el proceso es demasiado delicado, los elementos son demasiado pequeños, literalmente de tamaño nanométrico.

Los procesadores Intel de octava generación, conocidos como Coffee Lake, están repletos de transistores de 14 nanómetros, AMD anunció la segunda generación de procesadores AMD Ryzen, con nombre en código Pinnacle Ridge, construidos sobre elementos de 12 nanómetros. Las últimas tarjetas de video NVIDIA con arquitectura de núcleo Volta también se basan en tecnología de 12 nm. El sistema del chip Qualcomm Snapdragon 835 es aún más pequeño: sólo 10 nanómetros. Es posible reducir constantemente el tamaño de los elementos funcionales del procesador y, en consecuencia, aumentar su rendimiento gracias a la mejora de una tecnología llamada fotolitografía.

En términos generales, este proceso se puede describir de la siguiente manera:

Primero, la oblea de silicio se recubre con una base, el material que formará parte del circuito futuro, luego se aplica encima un reactivo químico sensible a la luz en una capa uniforme. Esta composición hará todo el trabajo, pero el punto vendrá más tarde.

En primer lugar, se extrae de los archivos corporativos un diseño detallado del procesador, muy bien guardado. Su capa inferior se presenta en forma de negativo y se transfiere a una fotomáscara, una placa protectora que actúa como una plantilla. Es significativamente más grande que el chip, por lo que la luz que lo atraviesa se enfoca mediante un complejo sistema de lentes, reduciendo la imagen proyectada al tamaño deseado.

En aquellos lugares donde la luz no llega al silicio, la oblea permanece intacta; en las zonas iluminadas, inicia una reacción en el reactivo químico, cambiando sus propiedades. Luego, el futuro procesador se tratará con otra composición y estas áreas se disolverán, dejando solo aquellas áreas que no quedaron expuestas. Forman los elementos lógicos conductores del procesador.

Luego, se aplicará una capa de dieléctrico a la oblea y se agregarán nuevos componentes del procesador encima, nuevamente mediante fotolitografía.

Algunas capas se calientan, otras se exponen a plasmas ionizados y otras se recubren con metal. Cada tipo de procesamiento cambia las propiedades de la capa y crea lentamente una pieza del rompecabezas que forma un modelo de chip específico. El resultado es una especie de torta de capas, donde cada capa tiene su propia funcionalidad y están interconectadas de forma compleja a través de “pistas” de átomos de cobre, que se depositan sobre un sustrato de silicio a partir de una solución de sulfato de cobre, haciendo pasar una corriente eléctrica a través de ella. él.

Esta es la etapa final del procesamiento, después de la cual se verifica el funcionamiento de los microchips. A pesar de todas las precauciones y de muchos días de esfuerzo, la tasa de defectos sigue siendo alta. Los robots seleccionarán y cortarán sólo chips 100% eficientes de una oblea de silicio.

Se clasificarán por eficiencia energética, frecuencias operativas actuales y máximas, se les asignarán diferentes designaciones y, en última instancia, se venderán a diferentes precios.

Últimos retoques

En su camino hacia los clientes, los procesadores abandonan la sala limpia y son enviados a una línea de ensamblaje, donde el chip terminado se pega a un cuadrado llamado sustrato. El cristal se suelda en un horno especial a una temperatura de 360 grados centígrados.

Luego se cubre el chip con una tapa. Sirve tanto para proteger el silicio aún frágil de daños como para eliminar el calor. Probablemente lo imagines bien; la base del sistema de refrigeración, ya sea un refrigerador o un intercambiador de calor de un sistema de refrigeración por agua, estará presionada contra la tapa. Esta no es una etapa menos importante que la anterior. Después de todo, la estabilidad y velocidad de su funcionamiento y su rendimiento máximo futuro dependen en gran medida de qué tan bien la cubierta del procesador elimine el calor del chip.

Los viejos procesadores Intel estaban literalmente soldados a las cubiertas de distribución de calor. Sin embargo, las últimas generaciones de chips patentados reciben una junta de interfaz térmica entre el cristal y la cubierta y se enfrían peor, lo que molesta mucho a los entusiastas del hardware informático que quieren aprovechar al máximo sus adquisiciones. Ha llegado al punto en que "recortan" los procesadores: les quitan de forma independiente el disipador de calor y reemplazan la interfaz térmica por una más eficiente. Pero no nos distraigamos con trucos de overclocking, ya que el procesador aún no está listo.

La etapa final es la creación de contactos eléctricos que conectarán el microprocesador a la placa base de la computadora. Por lo general, para este propósito se fabrican cilindros de estaño, las llamadas "patas" del procesador, que primero se pegan y luego se sueldan al sustrato, donde previamente se les proporciona un lugar. Para microchips con una gran cantidad de conexiones, a veces se usan pequeñas bolas de hojalata en lugar de patas, ya que son más fuertes y confiables, pero recientemente han comenzado a abandonarse en favor de simples almohadillas de contacto.

El microchip terminado se lava en una solución de agua y un solvente para eliminar el exceso de fundente y la suciedad, y luego se lleva a cabo un control final de calidad del trabajo realizado. Estas pueden variar desde pruebas de estrés de rendimiento, como en una sala limpia, hasta pruebas más severas. Así, los chips destinados a funcionar en condiciones extremas, por ejemplo en las industrias espacial y militar, se colocan sellados en carcasas de cerámica y se prueban repetidamente a temperaturas extremas en cámaras de vacío.

Luego, dependiendo del propósito del microprocesador, se envía directamente a las manos de los clientes y luego a los zócalos de las placas base o a otras fábricas, donde un pequeño cristal de silicio ocupará su lugar en la placa de la computadora de una tarjeta de video. , un satélite espacial, un frigorífico inteligente o quizá acabe en la funda de un smartphone.

La producción de microcircuitos es un asunto muy difícil y el carácter cerrado de este mercado está dictado principalmente por las características de la tecnología de fotolitografía dominante en la actualidad. Los circuitos electrónicos microscópicos se proyectan sobre una oblea de silicio mediante fotomáscaras, cuyo coste puede alcanzar los 200.000 dólares. Mientras tanto, para fabricar un chip se necesitan al menos 50 de estas máscaras. Agregue a esto el costo de "prueba y error" al desarrollar nuevos modelos y comprenderá que solo las empresas muy grandes pueden producir procesadores en cantidades muy grandes.

¿Qué deberían hacer los laboratorios científicos y las nuevas empresas de alta tecnología que necesitan diseños no estándar? ¿Qué deberíamos hacer por los militares, para quienes comprar procesadores a un “enemigo probable” es, por decirlo suavemente, no comme il faut?

Visitamos el centro de producción ruso de la empresa holandesa Mapper, gracias al cual la producción de microcircuitos puede dejar de ser una actividad exclusiva de los celestiales y convertirse en una actividad de simples mortales. Bueno, o casi simple. Aquí, en el territorio de la Tecnópolis de Moscú, con el apoyo financiero de la Corporación Rusnano, se produce un componente clave de la tecnología Mapper: el sistema electrónico-óptico.

Sin embargo, antes de comprender los matices de la litografía sin máscara Mapper, conviene recordar los conceptos básicos de la fotolitografía convencional.

Luz torpe

Un procesador Intel Core i7 moderno puede contener alrededor de 2 mil millones de transistores (según el modelo), cada uno de los cuales tiene un tamaño de 14 nm. En busca de potencia informática, los fabricantes reducen anualmente el tamaño de los transistores y aumentan su número. El límite tecnológico probable en esta carrera puede considerarse 5 nm: a tales distancias comienzan a aparecer efectos cuánticos, por lo que los electrones de las células vecinas pueden comportarse de forma impredecible.

Para depositar estructuras semiconductoras microscópicas en una oblea de silicio, utilizan un proceso similar al de una ampliadora fotográfica. A menos que su objetivo sea el contrario: hacer la imagen lo más pequeña posible. La placa (o película protectora) está cubierta con fotoprotector, un material polimérico fotosensible que cambia sus propiedades cuando se irradia con luz. El patrón de chip requerido se expone a un fotoprotector a través de una máscara y una lente colectora. Las obleas impresas suelen ser cuatro veces más pequeñas que las máscaras.

Sustancias como el silicio o el germanio tienen cuatro electrones en su nivel energético exterior. Forman hermosos cristales que parecen metal. Pero, a diferencia del metal, no conducen electricidad: todos sus electrones están involucrados en poderosos enlaces covalentes y no pueden moverse. Sin embargo, todo cambia si se les añade un poco de impureza donante de una sustancia con cinco electrones en el nivel exterior (fósforo o arsénico). Cuatro electrones se unen al silicio, dejando uno libre. El silicio con una impureza donante (tipo n) es un buen conductor. Si se agrega al silicio una impureza aceptora de una sustancia con tres electrones en el nivel externo (boro, indio), se forman "agujeros", un análogo virtual de una carga positiva. En este caso estamos hablando de un semiconductor tipo p. Al conectar conductores de tipo p y n, obtenemos un diodo, un dispositivo semiconductor que deja pasar la corriente en una sola dirección. La combinación p-n-p o n-p-n nos da un transistor: la corriente fluye a través de él solo si se aplica un cierto voltaje al conductor central.

Sustancias como el silicio o el germanio tienen cuatro electrones en su nivel energético exterior. Forman hermosos cristales que parecen metal. Pero, a diferencia del metal, no conducen electricidad: todos sus electrones están involucrados en poderosos enlaces covalentes y no pueden moverse. Sin embargo, todo cambia si se les añade un poco de impureza donante de una sustancia con cinco electrones en el nivel exterior (fósforo o arsénico). Cuatro electrones se unen al silicio, dejando uno libre. El silicio con una impureza donante (tipo n) es un buen conductor. Si se agrega al silicio una impureza aceptora de una sustancia con tres electrones en el nivel externo (boro, indio), se forman "agujeros", un análogo virtual de una carga positiva. En este caso estamos hablando de un semiconductor tipo p. Al conectar conductores de tipo p y n, obtenemos un diodo, un dispositivo semiconductor que deja pasar la corriente en una sola dirección. La combinación p-n-p o n-p-n nos da un transistor: la corriente fluye a través de él solo si se aplica un cierto voltaje al conductor central.

La difracción de la luz hace sus propios ajustes en este proceso: el rayo, que pasa a través de los agujeros de la máscara, se refracta ligeramente y, en lugar de un punto, quedan al descubierto una serie de círculos concéntricos, como si se tratara de una piedra arrojada a un estanque. . Afortunadamente, la difracción está inversamente relacionada con la longitud de onda, que es lo que aprovechan los ingenieros al utilizar luz ultravioleta con una longitud de onda de 195 nm. ¿Por qué no menos aún? Lo que pasa es que la onda más corta no será refractada por la lente colectora, los rayos pasarán a través de ella sin enfocarse. También es imposible aumentar la capacidad colectora de la lente; la aberración esférica no lo permitirá: cada rayo pasará a través del eje óptico en su propio punto, interrumpiendo el enfoque.

El ancho máximo del contorno que se puede visualizar mediante fotolitografía es de 70 nm. Los chips de mayor resolución se imprimen en varios pasos: se aplican contornos de 70 nanómetros, se graba el circuito y luego la siguiente parte se expone a través de una nueva máscara.

Actualmente se está desarrollando una tecnología de fotolitografía ultravioleta profunda, que utiliza luz con una longitud de onda extrema de aproximadamente 13,5 nm. La tecnología implica el uso de espejos de vacío y multicapa con reflexión basada en la interferencia entre capas. La máscara tampoco será un elemento translúcido, sino reflectante. Los espejos están libres del fenómeno de refracción, por lo que pueden funcionar con luz de cualquier longitud de onda. Pero por ahora esto es sólo un concepto que puede utilizarse en el futuro.

Cómo se fabrican los procesadores hoy

Una oblea de silicio redonda perfectamente pulida con un diámetro de 30 cm se recubre con una fina capa de fotoprotector. La fuerza centrífuga ayuda a distribuir el fotoprotector de manera uniforme.

El futuro circuito está expuesto a un fotorresistente a través de una máscara. Este proceso se repite muchas veces porque se producen muchos chips a partir de una oblea.

La parte del fotorresistente que ha estado expuesta a la radiación ultravioleta se vuelve soluble y se puede eliminar fácilmente con productos químicos.

Las áreas de la oblea de silicio que no están protegidas por fotoprotector se graban químicamente. En su lugar se forman depresiones.

Se vuelve a aplicar una capa de fotorresistente a la oblea. Esta vez, la exposición deja al descubierto aquellas áreas que estarán sujetas al bombardeo de iones.

Bajo la influencia de un campo eléctrico, los iones de impurezas aceleran a velocidades de más de 300.000 km/h y penetran en el silicio, dándole las propiedades de un semiconductor.

Después de retirar el fotoprotector restante, los transistores terminados permanecen en la oblea. Encima se aplica una capa de dieléctrico, en la que se graban los orificios para los contactos utilizando la misma tecnología.

La placa se coloca en una solución de sulfato de cobre y se le aplica una capa conductora mediante electrólisis. Luego se elimina toda la capa mediante esmerilado, pero los contactos en los agujeros permanecen.

Los contactos están conectados por una red de "cables" metálicos de varios pisos. El número de "pisos" puede llegar a 20 y el diagrama de cableado general se denomina arquitectura del procesador.

Sólo que ahora el plato se corta en muchas virutas individuales. Cada "cristal" se prueba y solo luego se instala en una placa con contactos y se cubre con una tapa plateada del radiador.

13.000 televisores

Una alternativa a la fotolitografía es la electrolitografía, cuando la exposición no se realiza con luz, sino con electrones, y no con fotorresistencia, sino con electrorresistencia. El haz de electrones se enfoca fácilmente hasta un punto de tamaño mínimo, de hasta 1 nm. La tecnología es similar a un tubo de rayos catódicos en un televisor: una corriente concentrada de electrones es desviada por bobinas de control, pintando una imagen en una oblea de silicio.

Hasta hace poco, esta tecnología no podía competir con el método tradicional debido a su baja velocidad. Para que una electrorresistencia reaccione a la irradiación, debe aceptar una cierta cantidad de electrones por unidad de área, por lo que un haz puede exponer como máximo 1 cm2/h. Esto es aceptable para pedidos individuales de laboratorios, pero no es aplicable en la industria.

Desafortunadamente, es imposible resolver el problema aumentando la energía del haz: las cargas similares se repelen entre sí, por lo que a medida que aumenta la corriente, el haz de electrones se vuelve más ancho. Pero puedes aumentar la cantidad de rayos exponiendo varias zonas al mismo tiempo. Y si hay 13.000 de varios, como ocurre con la tecnología Mapper, entonces, según los cálculos, es posible imprimir diez chips completos por hora.

Por supuesto, combinar 13.000 tubos de rayos catódicos en un solo dispositivo sería imposible. En el caso de Mapper, la radiación de la fuente se dirige a una lente colimadora, que forma un amplio haz de electrones paralelo. En su camino se encuentra una matriz de apertura que lo transforma en 13.000 rayos individuales. Los rayos pasan a través de la matriz del obturador, una oblea de silicio con 13.000 orificios. Cerca de cada uno de ellos se encuentra un electrodo de desviación. Si se le aplica corriente, los electrones "pierden" su agujero y uno de los 13.000 haces se apaga.

Después de pasar los protectores, los rayos se dirigen a una matriz de deflectores, cada uno de los cuales puede desviar su haz un par de micras hacia la derecha o hacia la izquierda en relación con el movimiento de la placa (por lo que el Mapper todavía se parece a 13.000 tubos de imagen). Finalmente, cada haz se enfoca aún más mediante su propia microlente y luego se dirige a una resistencia eléctrica. Hasta la fecha, la tecnología Mapper ha sido probada en el instituto francés de investigación en microelectrónica CEA-Leti y en TSMC, que produce microprocesadores para los principales actores del mercado (incluido el Apple iPhone 6S). Los componentes clave del sistema, incluidas las lentes electrónicas de silicio, se fabrican en la planta de Moscú.

La tecnología Mapper promete nuevas perspectivas no sólo para los laboratorios de investigación y la producción a pequeña escala (incluida la militar), sino también para los grandes actores. Actualmente, para probar prototipos de nuevos procesadores, es necesario fabricar exactamente las mismas máscaras fotográficas que para la producción en masa. La capacidad de crear prototipos de circuitos con relativa rapidez promete no sólo reducir los costos de desarrollo, sino también acelerar el progreso en este campo. Lo que en última instancia beneficia al consumidor masivo de electrónica, es decir, a todos nosotros.

UPC Este es el corazón de cualquier computadora moderna. Cualquier microprocesador es esencialmente un gran circuito integrado en el que se encuentran los transistores. Al pasar corriente eléctrica, los transistores le permiten crear cálculos de lógica binaria (encendido-apagado). Los procesadores modernos se basan en la tecnología de 45 nm. 45 nm (nanómetro) es el tamaño de un transistor ubicado en la oblea del procesador. Hasta hace poco se utilizaba principalmente la tecnología de 90 nm.

Las obleas están hechas de silicio, que es el segundo depósito más grande de la corteza terrestre.

El silicio se obtiene mediante tratamiento químico, purificándolo de impurezas. Después de esto, comienzan a fundirlo, formando un cilindro de silicio con un diámetro de 300 milímetros. Este cilindro se corta posteriormente en placas con un hilo de diamante. El espesor de cada placa es de aproximadamente 1 mm. Para que la placa tenga una superficie ideal, después de cortarla con un hilo, se pule con una rectificadora especial.

Después de esto, la superficie de la oblea de silicio queda perfectamente lisa. Por cierto, muchas empresas fabricantes ya han anunciado la posibilidad de trabajar con placas de 450 mm. Cuanto mayor sea la superficie, mayor será el número de transistores a acomodar y mayor será el rendimiento del procesador.

UPC Consiste en una oblea de silicio en cuya superficie se encuentran hasta nueve capas de transistores, separadas por capas de óxido a modo de aislamiento.

Desarrollo de tecnología de procesador.

Gordon Moore, uno de los fundadores de Intel, uno de los líderes en la producción de procesadores en el mundo, en 1965, basándose en sus observaciones, descubrió una ley según la cual aparecían nuevos modelos de procesadores y chips en intervalos de tiempo iguales. La cantidad de transistores en los procesadores está creciendo aproximadamente 2 veces en 2 años. Desde hace 40 años, la ley de Gordon Moore funciona sin distorsiones. El desarrollo de tecnologías futuras está a la vuelta de la esquina: ya existen prototipos funcionales basados en tecnologías de producción de procesadores de 32 nm y 22 nm. Hasta mediados de 2004, la potencia del procesador dependía principalmente de la frecuencia del procesador, pero desde 2005, la frecuencia del procesador prácticamente ha dejado de crecer. Ha aparecido una nueva tecnología de procesador multinúcleo. Es decir, se crean varios núcleos de procesador con la misma frecuencia de reloj y durante el funcionamiento se suma la potencia de los núcleos. Esto aumenta la potencia general del procesador.

A continuación puede ver un vídeo sobre la producción de procesadores.

Puede parecer una pregunta estúpida que se puede responder en una frase: el silicio es el elemento número 14 de la tabla periódica. Sin embargo, el silicio es el que se menciona con más frecuencia en los sitios web de electrónica porque no sólo es el componente principal de la mayoría de los materiales de construcción, sino también la base de los procesadores informáticos modernos, e incluso el candidato más probable para ser el elemento base de una “vida libre de carbono”. .” ¿Qué hace el silicio en especial?

El silicio como material de construcción.

Después del oxígeno, el silicio es el elemento más común en la corteza terrestre, pero no es tan fácil de encontrar porque casi nunca se encuentra en su forma pura. El más común en la naturaleza es el silicato SiO4 o dióxido de silicio SiO2. El silicio también es el componente principal de la arena. Feldespato, granito, cuarzo: todos ellos se basan en un compuesto de silicio y oxígeno.

![]()

Los compuestos de silicio tienen una amplia gama de propiedades útiles, principalmente porque pueden unir muy estrechamente otros átomos en estructuras complejas. Varios silicatos, como el silicato de calcio, son el componente principal del cemento, el principal aglutinante del hormigón e incluso del yeso. Algunos materiales de silicato se utilizan en cerámica y, por supuesto, en vidrio. Además, se añade silicio a sustancias como el hierro fundido para que la aleación sea más duradera.

Y sí, el silicio también es el principal componente estructural del material sintético silicona, por lo que a menudo se confunde silicona con silicona. Un ejemplo famoso es Silicon Valley, que en realidad es silicio.

Silicio como chip de computadora

Al elegir un material para la base de los transistores de computadora, la resistencia fue un factor clave. Los conductores tienen baja resistencia y conducen la corriente muy fácilmente, mientras que los aisladores bloquean la corriente debido a su alta resistencia. El transistor debe combinar ambas propiedades.

El silicio no es la única sustancia semiconductora en la Tierra; ni siquiera es el mejor semiconductor. Sin embargo, está ampliamente disponible. No es difícil de obtener y es fácil trabajar con él. Y lo más importante: los científicos han encontrado una forma fiable de producir cristales ordenados a partir de él. Estos cristales son para el silicio lo que el diamante es para el diamante.

Construir cristales perfectos es uno de los aspectos fundamentales de la fabricación de chips de computadora. Luego, estos chips se cortan en finas obleas, se graban, se mecanizan y pasan por cientos de procesos antes de convertirse en procesadores comerciales. Es posible fabricar mejores transistores a partir de carbono o materiales exóticos como el germanio, pero ninguno de ellos permitirá recrear una producción a tan gran escala, al menos no todavía.

Actualmente, los cristales de silicio se crean en cilindros de 300 mm, pero las investigaciones se acercan rápidamente al hito de los 450 mm. Esto debería reducir los costos de producción pero mantener la tasa de crecimiento. ¿Qué después de eso? Es probable que finalmente tengamos que deshacernos del silicio en favor de un material más avanzado: una buena noticia para el progreso, pero casi con toda seguridad una mala noticia para el bolsillo.

El silicio como vida extraterrestre

![]()

La frase "vida basada en el carbono" se utiliza con bastante frecuencia, pero ¿qué significa? Esto significa que las principales moléculas estructurales de nuestro cuerpo (proteínas, aminoácidos, ácidos nucleicos, ácidos grasos, etc.) se construyen a base de átomos de carbono. Esto sucede porque el carbono puede ser tetravalente. El oxígeno puede formar dos enlaces químicos estables al mismo tiempo, el nitrógeno sólo tres, pero el carbono puede contener hasta cuatro átomos diferentes a la vez. Esta es una base poderosa para la construcción de moléculas y el desarrollo de la vida.

Porque la tabla periódica está ordenada de modo que los elementos en una columna vertical tengan propiedades químicas similares, y justo debajo del carbono está el silicio. Por eso tantos teóricos se centran en la “vida del silicio”, uno de los argumentos a su favor es el hecho de que el silicio también es tetravalente.

Por supuesto, dado que hay mucho más silicio en la Tierra que carbono, debe haber una buena razón por la que la vida orgánica se basa en el carbono. Y aquí debemos volver a la tabla periódica. Los elementos que están verticalmente más bajos tienen núcleos más pesados y capas de electrones más grandes, por lo que el tamaño del silicio lo hace menos adecuado para tareas de precisión como construir ADN. Así, en otra parte del Universo, el desarrollo de un organismo basado en silicio es teóricamente posible, pero en nuestro planeta es poco probable que esto suceda.

El silicio seguirá siendo noticia durante mucho tiempo, porque incluso si algún elemento lo reemplaza como base de la informática, pasará mucho tiempo antes de que se complete la transición. Además, existen otras áreas de su aplicación y es posible que se encuentren nuevas formas de utilizar esta sustancia. Con toda probabilidad, el silicio seguirá siendo una de las principales sustancias en el mundo físico de la actividad humana.